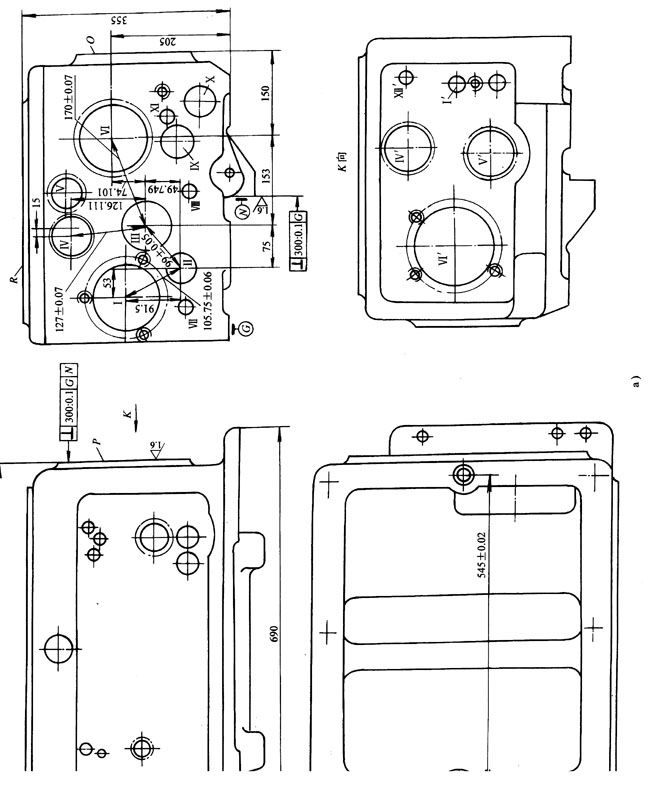

现以车床主轴箱箱体为例,进一步说明这些原则的具体应用。CA6140车床主轴箱箱体零件简图如图所示

零件结构特点及技术条件分析

主轴箱箱体零件是主轴箱部件的基础件,它的加工质量对车床的工作精度和工件性能有很大的影响 ,因此主轴箱箱体加工是车床制造宫重要的一环。

平面的精度底面M及侧面N为装配基准。主轴箱部件以M N面为基准安装在床身上; 箱体上各基准平面的平面度为0.04mmtk主要平面对装配三面的垂直度为300:0.1。

轴孔精度

箱体上的孔大都是轴承的支承孔,这些孔不仅本身有料高的尺寸精度,几何形状精度、表面粗糙度要求,而且还有较高的孔距精度和同轴度要求,如果位于同一中心线上的若干孔不同轴,将会使轴的装配发生困难,如果相邻孔距偏差较大,或两孔中心线不平行,就会影响齿轮的啮合质量。

主轴箱孔系中,技术要求最高的是主轴支承孔Ⅵ。它的尺寸精度为IT6级,圆度公差为0.006-0.008mm,表面粗糙度值为Ra0.8-0.4um,主轴孔的设计基准为M、N面。

定位基准的选择

一、精基准的选择

主轴箱上孔与孔、孔与平面及平面与平面这间都有较高的尺寸精度和位置精度要求,为有利于这些要求的保证,精基准的选择通常优先考虑基准统一原则,即大部分加工表面的主国工序,尺可能用同一组基准定位进行加工,以避免因基准转换过多而带来积累误差,以保证各主要表面间的位置尺寸和位置精度。同时,由于各工序采用同一组基准定位,使所用的夹具具有相似结构形式,减少了夹具的设计与制造工件,对加速生产准备工件,降低生产成本也是有益的。根据这一原则,在选择主轴箱的精基准时,有两种可供选择的方案。

1、选择底面M和导向面N为定位基准。

底面M的加工精度高,面积大,既是装配基准又是主轴支承孔的设计基准。以底面M定位不但定痊稳定可靠,而且在加工主轴孔时,能做到基准重合,此外,以底面M定位加工箱体,开口面朝上,对观察加工情况、测量加工表面尺寸以及安装刀具,导向套等都比较方便,故在中小批生产中广泛采用底面M及导向面N为定位基准。

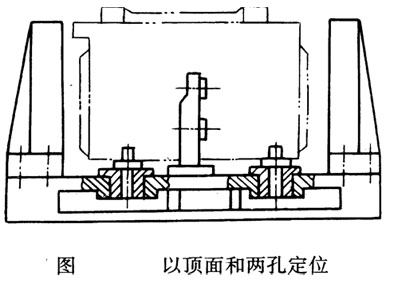

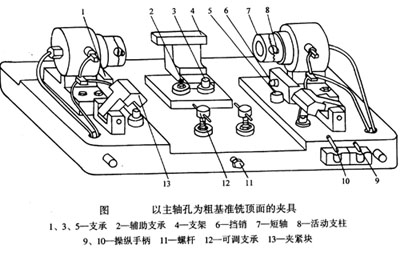

但是在加工箱体内部间壁上的孔时,由于开口朝上,因此为提高刀具系统刚度而设置的中间导向支承吊架只能悬挂在夹具上面,如图所示,

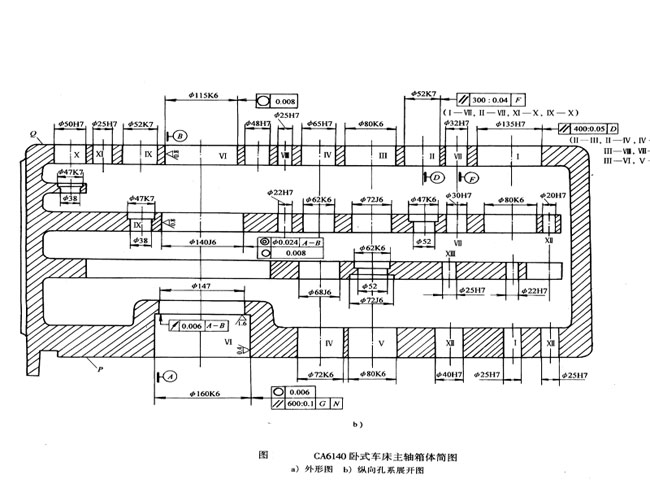

由于悬挂的支面吊架刚度较差,又有安装误差。因此影响加工精度的的高,此外操作麻烦,所需辅助时间长,这对大批大量生产业说不合适的。选择顶面R和它上面的两个销孱为定位基准采用这种定位方式安装是地,主轴箱箱口朝下,如图所示

,其优点是:定位可靠,中间 导向支承可以直接固定在夹具体上,夹具刚度好,有利于保证孔系加工的位置精度,且装卸方便,便于组织生产流水线和实现情动化生产,适用于大批大量生产。但这种定位方案也有不足之外,如在加工过程中无法观察加工情况,无法测量孔径和调整刀具,因而要求采用定尺寸刀具直接保证孔的精度,须相应提高顶面R至底面M的尺寸加工精度,同时,两定位销孔,图样上为主轴孔的没孔,其精度不高,也提高加工精度。

导向支承可以直接固定在夹具体上,夹具刚度好,有利于保证孔系加工的位置精度,且装卸方便,便于组织生产流水线和实现情动化生产,适用于大批大量生产。但这种定位方案也有不足之外,如在加工过程中无法观察加工情况,无法测量孔径和调整刀具,因而要求采用定尺寸刀具直接保证孔的精度,须相应提高顶面R至底面M的尺寸加工精度,同时,两定位销孔,图样上为主轴孔的没孔,其精度不高,也提高加工精度。

粗基准的精基准选定之后,就要选择为加工精基准用的粗基准。选择粗基准应考虑的问题是

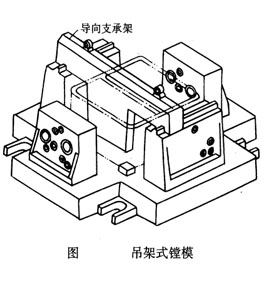

主轴孔是主轴箱的最主要表面,所选粗基准应保证主轴忆加工余量均匀。要保证箱体内部不加工表面与主轴箱各装配件之间有足够的间隙。注意保持箱体必要的外形尺寸为满足上述要求,应选主轴也为粗基准。因为在铸造主轴箱时,箱体内壁与主轴孔是用一个组合型芯造型浇铸的,它们之间的相互位置基本上是准确的。如果选择主轴孔作粗基准,上述要求就不难呆证,但以主轴孔定位只能限制主轴箱的四自由度,还要选择一个与主轴孔相跑较远的孔和主轴孔端面作粗基准,用来限制绕主轴孔回转的自由度和沿主轴孔轴主轴孔相距较远的孔和主轴孔端面作粗基准,用来限制绕主轴孔回转的自由度和沿主轴孔轴线方向的移动自由度。如图所示

为大批大量生产CA6140型车床主轴箱粗铣顶平面工序的定位夹紧装置,工件先入在1、3、5预定支承上,箱体侧面紧靠支架4,端面紧靠挑销6,工件预定位,用手柄9操纵控制,两短轴7插入两主轴孔,两笨轴上各有三个活动支柱8,分别顶住两主轴孔的毛面,此时工件被抬起,1、3、5支承均不接触。工件抬起后,通过调节两可调支承12,按样板校正与主轴孔相距较远的Ⅰ轴孔的位置,然后扳动手柄10操纵夹紧块13插入箱体两端相应的孔内,夹紧工件,最后用螺11调整畏助支承2使其与箱体底面接触,销紧后即可加工。