力有三个要素,确定夹紧力就要确定夹紧力的作用点、大小和方向,只有夹紧力的作用点分布合理,大小适当,方向正确获得良好的效益。

1、 夹紧力作用点的选择

夹紧力作用点是指夹紧元件与工件接触的位置。夹紧力作用点的选择,应包括正确定作用点的数目和位置。选择夹紧力作用点时要注意下列三个问题。

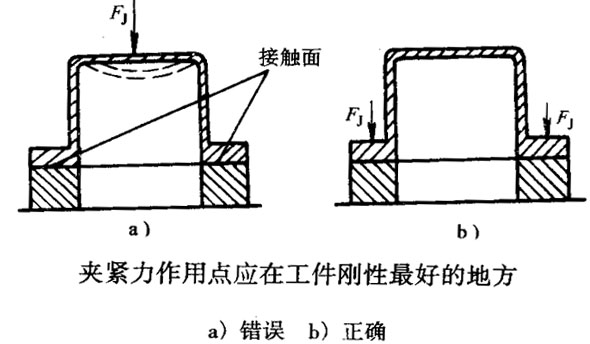

1) 应能够持工作定位稳定可靠,在加工过程中不会引起工件产生位移或偏转。为此,夹紧力作用点必须处于定位元件的垂直上方,或处于由于定位元件机成的稳定受力区内。图

a所示的作用点不正确,夹紧时力矩将会使工件产生转动;图b所示是正角的夹紧时工件稳定可靠。

2) 应尽量避免或减少工件的夹紧变形。为此,作用点应作用在工件刚性最发的部位上。这一点对薄壁工件更显得重要。图

a所示的夹紧力作用点不正确,夹紧工作时将会使工件产生较大的变形;图b所示是正确的,夹紧变形就很小。

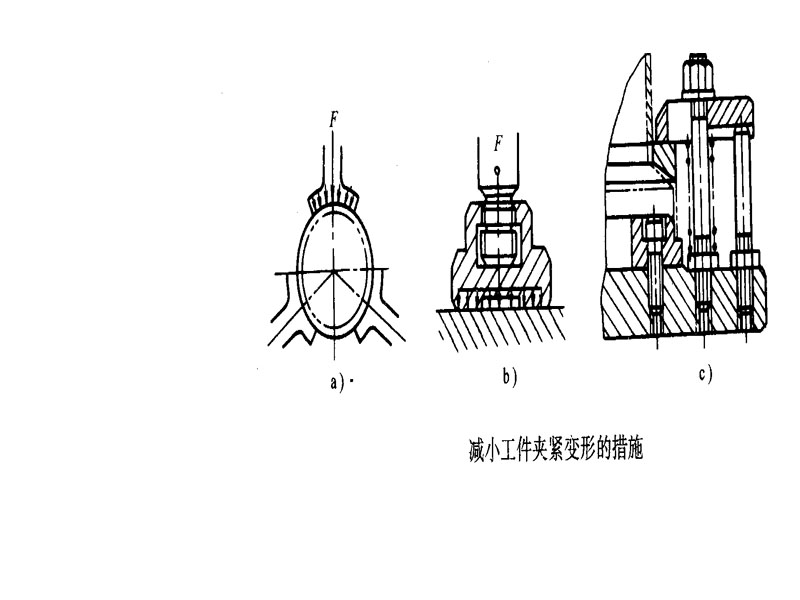

为了避免夹紧力过分集中,可设计特殊形状的夹紧元件,增加夹紧面积,减少夹紧变形。如图

所示,其中图a为具有较大弧面的卡爪,以减少夹压薄臂套筒时的变形;图b为增加一押动压块增大夹紧力的作用面积,减小局部夹紧变形;图c为在压板下增加了一个宽垫,使夹紧力通过完垫均匀地作用在薄壁工件上,以免工件被局部压扁。

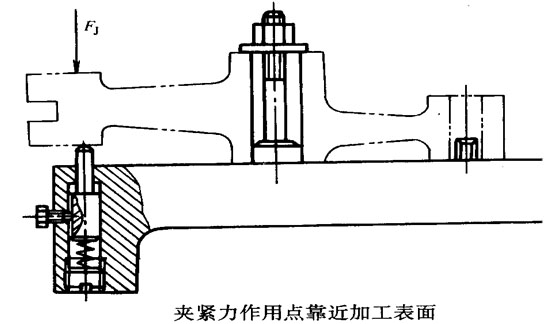

3) 夹紧力作用点应该尽量靠近加工表面。如图

所示,在拨叉上铣槽。由于主要夹紧力的作用点距加工面较远,所以在靠近加工表面的地方设置了辅助支承,增加了夹紧力F1。这样,提高了工件的装夹刚性,减少了加工时的工件振动。

2 、 夹紧力作用方向的选择

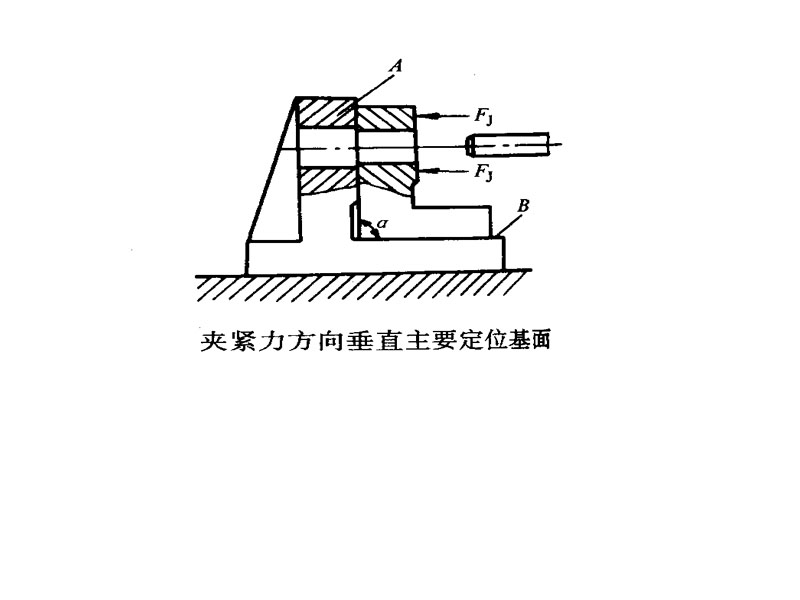

1) 夹紧力应垂直于主要定位基准面。如图

所示,工件孔与左端面有一定的垂直度要求,镗孔时,工件以左端面与定位元件的A面接触,限制三个自由度,以底面与B面接触,限制两个自由度,夹紧力垂直于A面,这样不管工件左端面与底面有多大的垂直度误差,都能保证镗出的孔轴线与端面垂直。若夹紧力方向垂直于B面,则会由于工件左端面与底面的垂直度误差而影响误差而影响被加工孔轴线与左端面的垂直度。

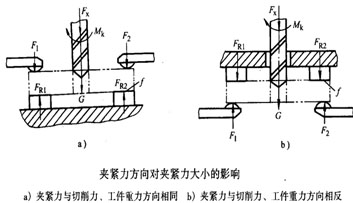

2) 夹紧力的方向最好与切削力、工件重力方向一致,这样既可减小夹紧力,又可缩小夹紧装置的结构。图

所示为钻削轴向切削力FX、夹紧力F1和F2、工件重力G都垂直于定位基面的情况,三者方向一致,钻削扭矩由这些向力作用在支承面上产生的摩擦力矩形平衡,此时所需的夹紧力最小。图11-44b所示为夹紧力F1、F2与轴向切削力FX与重力G之外,还要由夹紧力产生的摩擦且力矩衡钻削扭矩,因此需要很大的夹紧力。

3、 夹紧力大小的估算

夹紧力是一个很复杂的问题,一般只能粗略地估算。因为加工过程中,工件受到切削力、重力、离心力和惯性力等的作用,从理论上讲,夹紧力的作用效果必须与上述作用力(矩)相平衡。但是在不同条件下,上述作用力在平衡系中对工件所起的作用各不相同,如采用一般切削规范加工中、小工件时起决定作用的因素是切削力(矩);加工笨重大型工件时,还须考虑工件的重力作用;高速切削时,不能忽视离心力和惯性力的作用,此外,影响切削力的因素也很多,例如工件材质不匀,加工余量大小不一致,刀具的磨损程度以及切削时的冲击等因素都使得切削力随时发生变化。为简化夹紧力的计算,通常假设工艺系统是刚性的。切削过程是稳定的,在这些假设条件下,根据切削原理公式或切削力计算图表求出切削力,然后找出在加工过程中最不利的瞬时状态,按静力学原理求出夹紧力大小。为了保证夹紧可靠,尚需再乘以安全系数即得实际需要的夹紧力。

FJ=KF计

式中 F计-在最不利条件下由静力平衡计算求出的夹紧力;

FJ-实际需要的夹紧力;

K安全系数,一般取K=1.5~3,粗加工取大值,精加工取小值。