工件以平面定位

工件以平面作为定位基面,是最常见的定位方式之一。如箱体、床身、机座、支架等类零件的加工中,较多地采用了平面定位。

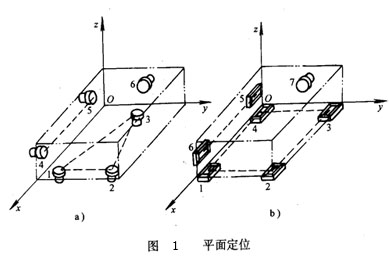

图1

所示为平面定位示意图,其中图a表示以粗基准定位的情形;图b表示以精基

准定位的情形。工件以平面作为定位基准时,常用的定位元件如下所述。1、主要支承

主云杉支承用来限制工件的自由度,起定位作用。

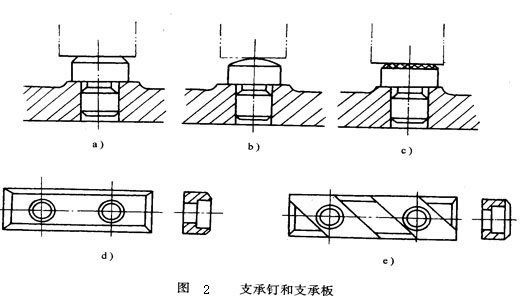

(1) 固定支承 固定支承有墋承钉和支承板两种形式,如图2所示。在使用过程中,它们是固定不动的。

当工件以粗糙不平的粗基准定位时,采用球头支承钉图2b。齿纹头图2c用在工件的侧面它能增大摩擦因数,防止工件滑动,当工件以加工过的平面定位时,可采用平头支承钉图2a或支承板。图2d所示支承板的结构简单,制造方便,但孔边切屑不易清除干净,故适合于侧面和项面定位。图2c所示支承板便于清除切屑,适用于底面定位。

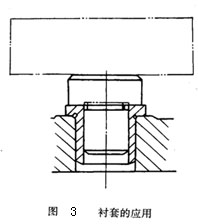

为保证各固定支承的定位表面严格共面,装配后,需将其工作表面一次磨平,支承钉与夹具体孔的配合采用H7/r6,当支承钉需要经常更换时,就加衬套,如图3所示。衬套内径与夹具体孔的配合一般用H7/n6或H7/r6,衬套几径与支承钉的配合选用H7/JS 6.

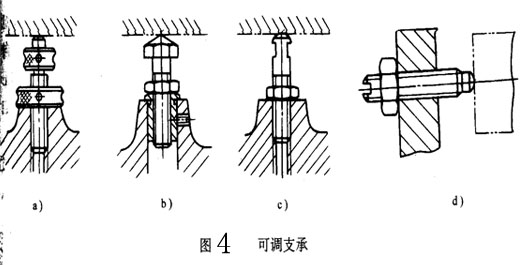

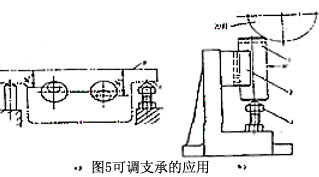

(2)可调支承 可调支承是指支承钉的高度可以进行调节。图4为几种常用的可调支承。调整时要先松后调,调好后用防松螺母锁紧。

可调支承主要用于工件以粗基准面定位、或定位基面的形状复杂(如成型面、台阶面等),以及各批毛坏的尺寸、形状变化较大时的情况。如图5a所示工件,毛坯为砂型铸件,先以A面定位铣B面,再以B面定位镗双孔。铣B面时,若采用固定支承,由于定位基面A的尺寸和形状误差较大,铣完后,B面与两毛坯孔(图中虚线)的距离尺寸H1、H2变化也大,致使镗孔时余量很不均匀,甚至余量不够。因此,将固定支承改为可调支承,再根据每批毛坯的实际误差大小 调整支承钉的高度,就可避免上述情况。图5b为利用可调支承加工不同尺寸的相似工可调支承在一批工件加前调整一次。在同一批工件加工中,它的作用与固定支承相同。

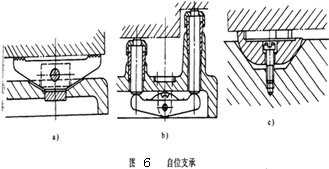

(3) 自位支承(浮动支承) 在工件定位过程中,能自动调整位置的支承称为自位支承。图6所示为夹具中常风的几种自位支承。其中图a、b是两点为式自位支承,图c为三点式自痊支承。这类支承的工作特点是:支承点的位置航测随着工件定位基面的不同而自动调节,定位基面压下其中一点,其余点便上升,甚至各点都与工件接触。接触点数的增加,提高了工件装夹风度和稳定性,但其作用仍相当于一个固定支承。接触点数的增加,提高了工件的装夹刚度和稳定性,但其作用仍相当于一个固定支承,只限制工件一个自由度。

2、辅且支承

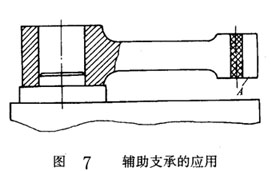

辅助支承用来提高工件的装夹刚度和稳定性,不起定位作用。辅助支承的工作物点是:待工件定位夹紧以后,再高速支承钉的高度,使其与工件的有关表面接触并锁紧。每安装一个工件就调整一次辅助支承。另外,辅助支承还可以预定的作用。

如图7所示,工件以内孔及端面定位,钻左端小孔。由于左端为一悬臂,钻也时工件刚性差。若在A 处设置固定支承,属过定位,有可能破坏左端的定位。这时可在A 处调协一辅助支承,承受眳削力,既不破坏定位,又增加了工件的刚性。

图8为夹具中的三种辅助支承。图a为螺旋式辅助支承。图b为自位式辅助支承,滑柱1在弹簧2的作用下与工件接触,转动手柄使项柱3将滑柱锁紧。图c为推引式辅助支承,工件夹紧后转动手轮4使斜楔6左移将滑销5与工件接触。继续转动手轮可使斜楔的6的开槽部分涨开面紧锁。