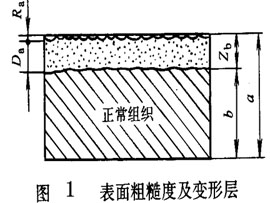

为了合理确定加工余量,首先必须了解影响加工余量的因素。影响加工余量的主要因素有: 1、 上工序的表面粗糙度Ra和表面缺陷层Da

为了保证加工质量,本工序必须将上工序留下的表面粗糙度,以及由于切削加工而在表面留下的一层组织已遭破坏的塑性变形层全部切除,如图1所示。

2、 上工序的尺寸公差T

由于工序尺寸有公差,上工序的实际工序尺寸有可能出现最大或最小极限尺寸。为了使上工序的实际工序尺寸在权限尺寸的情况下,本工序也可能留下的表面粗糙度和缺陷层切除,本工序的加工余量应包括上工序的公差。

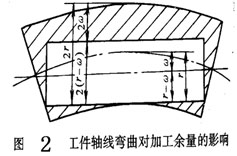

3、 工件各表面相互位置的空间偏差

工件有些形状和位置偏差不包括在尺寸公差的范围内,但这些误差又必须在本工序的加工中纠正,在本工序的加工余量中必须包括它。如图2所示轴类零件,由于上工序轴线有直线度误差δ,本工序加工余量必须相应增加2δ.属于这一类偏差的有直线度、位置度、同轴度、平行度及轴线与端面的垂直度等。

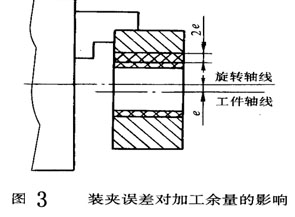

4、 本工序的装夹误差ε

如果本工序有装夹误差,包括定位误差、夹紧变形误差、夹具本身误差等,使工件在加工时位置发生偏移,本工序加工余量应考虑这些误差 影响。如图3所示用三爪自动定心卡盘夹持工件外圆加工孔时,若工件轴心线偏移机床主轴回转轴线一个e值,赞成内孔切削余量不均匀,为使上工序的各项误差和缺陷在本工序切除,应将孔的加工余量加大2e。

通过以上分析,可得到加工余量的计算公式为:

对单面余量Zb=Ta+Ra+ Da +︱(Pa +εb) ︳

对双面作量Zb=Ta+2(Ra+Da)+2+︱(Pa+εb) ︳

式中Pa与εb是有方向的。它们的合成应为向量和,然后取绝对值。

三、确定加工余量的方法

(1)计算法 应用上述加工余量订算公式通过计算确定余量。此法必须要有可靠的实际数据资料,目前应用较少。

(2)经验估计法 技术人中根据工厂的生产技术水平,靠经验来确定加工余量。为防止余量不踉而产生废品,通常所取的加工余量都偏大。此法一般用于单件小批生产。

(3)查表法 根据各工厂长期的生产实践与试验研究所积累的有关加工余量资料,制成各种表格并汇编成手册,如要械加工工艺手册,机械工也工程师手册,工艺设计手册等,确定加工余量时,查阅这些手册,在根据本厂实际加工情况进行适当修正后确定,目前此法就用较为普遍。