工件装夹的概念,首先必须使工件在机床上或夹具中占有某一正确的位置,这个过程称位定位,为了使定位好的工件不致于切削力的作用下发生位移,使其在加工过程始终保持正确的位置,还需将工件压紧夹牢,这个过程称为夹紧。定位和夹紧的整个过程合起来称为装夹。

工件的装夹不仅影响加工质量,而且对生产率,加工成本及操作安全都有直接影响。

工件装夹的方式:

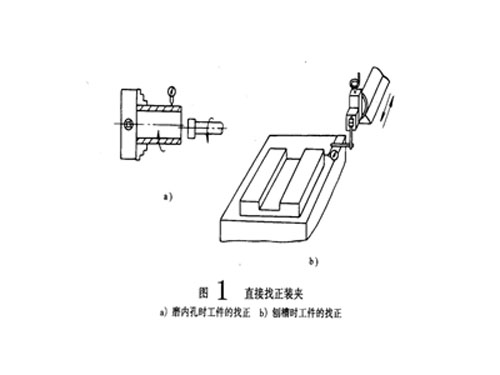

1、 直接找正装夹

此法是用百分表、划线盘或目测直执着在机床上找正工件位置的装夹方法,如图1

所示。图a为在磨床上用四爪单动卡盘装夹套筒磨内孔,先用百分表找正工件外圆再夹紧,以保证磨削后的内孔与外圆内轴。图b为在牛头刨床上用直找正法刨槽,以保证槽的侧贺与工件右侧平行。直接找正法生产产率低,对工人技术水平要求高,,一般用于单件小批生产。

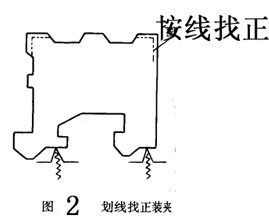

2、 划线找正装夹

引法是先在毛坯上按照零件图划出中心线、对称线和各等加工表在的加工线,然后将工件装上机床,按照划好的线找正工件在要床上的装夹位置。如图2所示车床床身毛坯,为保证床身各种壁厚均匀及各加工面的加工余量,先在平台上将毛坯按图划好加工线,然后在龙门刨床工作台上用千斤顶支起床身毛坯,用划线盘按线的正后夹紧,再对床身毛坯底平面进行粗刨。这种装夹方法生产率低,精底低,且对工人技术水平要求高,一般用于单件小批生产中加工复杂而笨重的零件,或毛坯尺寸公差大而无法直接用来具装夹的场合。

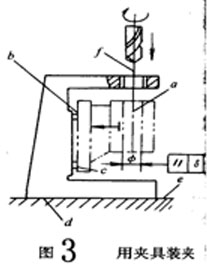

3、 用夹具装夹

夹具是按照被加工工序要求专门设计的,夹具的定位元件能使工件相对于机床与刀具迅速占有正确位置,不需找正就能保证工件的装夹定位精度,如图3报增在一支架上钻孔a,孔a与支架底面b的平行底要求是由夹具钻套孔轴线于夹具定位元件c平面的距离决定的。

用夹具装夹生产率高,定位精度高,但需要设计、制造专用夹具,广泛用于成批及大量生产。

三、获得加工精度的方法

机械加工是为了使工件获得一定的尺寸精度、形状精度、位置精度及表面质量要求。机械加工中获得这些精度的主要方法有:

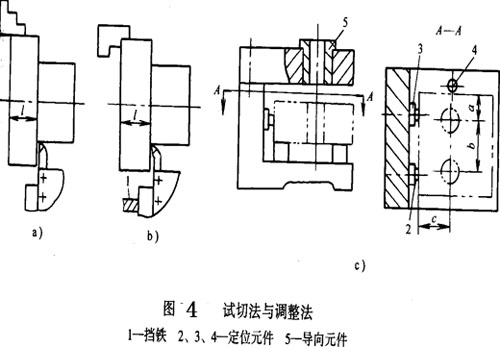

1、 获得尺寸精度的方法

(1) 试切法 该法是通过试切-测量-调整-再试切,反复进行,直至达到要求的加工尺寸。如图2-15a所示,通过反复试车和测量来保证长度尺寸l。试切法生产效率低,加工精度取决于工人的技术水平,但有可能获得较主精度,且不需要杂的装置。主要用于单件小批生产。

(2) 调整法 调整法是先按要求的尺寸调整好刀上相对于工件的位置,并在一批零件的加工过程中始终保持这个位置不变,以获得规定的加工尺寸。如图4c所示。调整法比试切法加工精度的保持性好,且具有较高的生产率,对操作工人要求不高,但对调整工要求较高,在成批及大量生产中广泛应用。

(3) 定尺寸刀具法 该法是用具有一定尺寸精度的刀具来保证工件的加工尺寸的。如钻头、扩孔钻、铰刀、拉刀、槽铣刀等。这种方法具有较高的生产率,加工精度主要取决于刀具的粗度及刀具与工件的位置精度。为了消除刀具与工件位置精度对加工精度的影响,可采用将刀具与机床主轴浮动联接的方法来解决。

(4) 自动控制法 这种方法是将测量装置、进给装置和控制系统组成一个自动加工系统。加工过程中由自动测量装置测量工件的加工尺寸,并与所要求的尺寸进行比较后发出信号,信号通过转换、放大后机床或刀具相应调整,直到达到规定的加工尺寸要求,加工自动停止。早期的自动控制法多采用机械一液压控制系统,近年来,由于数控技术的发制,使工件获得规定的加工精度更方便,特别是计算机数字控制CNC,更为发展计算机辅助制造CAM奠定了基础。

2获得形状精度的方法

(1) 轨迹法 这种加工方法是利用刀类运动的轨迹来形成被加工表面的形状的。普通的车削、铣削、刨削和磨削等均属于刀类轨迹法。用这种方法得到的形状精度主要取决地成形运动的精度。

(2) 成形法 成形法是利用成形刀具的几何形状来代替机床的某些成形运动而获得加工表面形状的。如成形车削、铣削、磨削等。成形法所获得的形状精度主要取决于刀刃的形状精度和成形运动精度。

(3) 展成法 利用刀具和工件作展成运动所形成的包络面来得到加工表面的形状,加滚齿、插齿、磨齿、滚花键等均属展成法。这种方法所获得的形状精度主要取决于刀刃的形状精度和展成运动精度等。

3、 获得位置精度方法

机械加工中,被加工表面对其他表面位置精度的获得,主要取决工件的装平。前述的三种工件装夹方法(直接找正、划线找正、用夹具装夹),即是三种获得位置精度的方法。