1. 数控机床的分类

数控机床的分类,国内外尚无统一规定。但归纳起来,常见的是下面四种分类方法。

(1)按工艺用途分类

1)普通数控机床,为了不同的工艺需要,与通用机床一样,有数控车、铣、钻、镗及磨床等,而且每一类又有很多品种,例如数控铣床就有立铣床、卧铣床、工具铣床及龙门铣床等,这类机床的工艺性与通用机床相似,所不同的是它能自动地加工精度更高、形状更复杂的零件。

2) 数控加工中心,数控加工中心是带有刀库和自动换刀装置的数控机床。典型的机床有镗铣加工中心和车削加工中心。

3)数控特种加工机床,数控特种加工机床高阔数控电火花加工机床、数控线切割机床、数控激光切割机床等。

(2)按运动方式分类

1)点位控制数控机床。这类机床只能控制运动布件从一点移动到另一点的准确定位,在移动过程中不进行加工,对两点间的移动速度和运动轨迹没有严格要求。采用点位控制的机床有数控钻床。数控坐标镗床,数控冲床和数控测量机等。

2)直线控制数控机床,这类机床不仅要控制点的准确位置,而且要控制刀具(或工作台)以一定的速度沿与坐标轴平行的方向进行切削加工。机床应具有主轴转速的选择与控制、切削速度与刀具的选择以及循环进给加工等辅助公共能。这种控制常用于简易数控车床,数控镗床等。

3)轮廓控制数控机床,这类机床能够对两个或两个以上运动坐标的位移及速度进行连续相关的控制,使合成的平面或空间的运动轨迹能满足零件轨迹的要求。其数控装置一般要求具有直线和圆弧插补功能,主轴转速控制功能及较齐全的辅助功能,这类机床用于加工曲面、凸轮及叶片等复杂形状的零件。轮廓控制数控机床有数控铣床、车床、磨床和加工中心等。

(3)按伺服系统的控制方式分类。数控机床按照对被控制量有无检测反馈装置可以分为开环和闭环两种,在闭环系统中,根据测量装置安放的位置又可以将其分为全闭环和半闭环两种,在开环系统的基础上,还发展了一种开换补偿型数控系统。

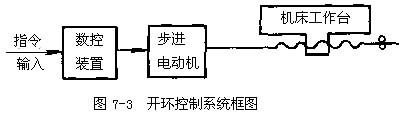

1)开环控制数控机床,在开环控制中,机床没有检测反馈装置(见图7-3),数控装置发出信号的流程是单向的,它对机床移动部件的实际位置不作检验,加工精度主要取决于伺服系统的性能。这种机床工作比较稳定,反映迅速。调试方便,维修简单,但其控制精度受到限制。

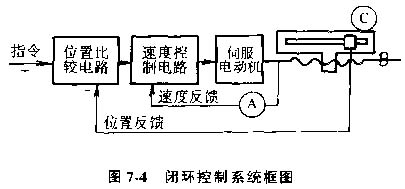

2)闭环控制数控机床,在开环控制数控机床上增加检测反馈装置,在加工中时刻检测机床图7-4

移动部件的位置,使之和数控装置所需求的位置姓符合,以期达到很高的加工精度。

闭环控制系统框图见图7-4。图中A为速度测量元件,C为位置测量元件。这类机床的优点是精度高、速度快,但是调试和维修比较复杂。

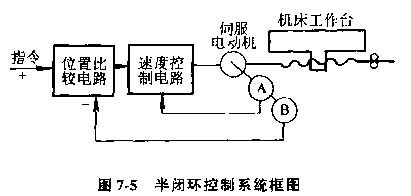

3)半闭环控制数控机床,这种控制方式对工作台的实际位置不进行检查测量,而是通过与伺服电动机有联系的测量元件,如测速发电机A和光电编码盘B(或旋转变压器)等间接检测出伺服电动机的转角,推算出工作台的实际位移梁,并与指令值进行比较,用差值来实现控制(图7-5)。这种控制方式工作台没有完全包括在控制回路内,精度没有闭环高,调试却比闭环方便。

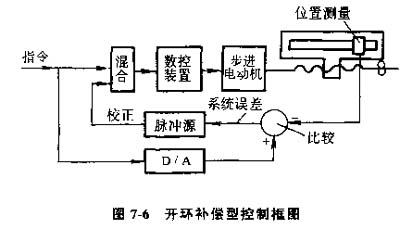

4)开换补偿型数控机床,将上述三种控制方式的特点有选择地集中起来,可以组成混合控制的方案。大型数控机床,需要高得多的进给速度和返回速度,又需要相当高的精度。如果只采用全封闭的控制,机床传动链和工作台全部置于控制环节中,安装调试十分复杂,为了避免这些矛盾,可以采用混合控制方式。图7-6为开环补偿方式的组成框图。它的特点是:基本控制选用步进电动机的开环控制伺服机构,附加一个校正伺服电路。通过装在工作台上的直线位移测量元件的反馈信号来校正机械系统的误差

(4) 按数控装置分类,数控机床若按其实现数控逻辑功能的数控装置来分,有硬线(件)数控和软件(件)数控两种。

1)硬线数控(又称普通数控,即NG)这类数控系统的输入、插补运算、控制等功能均由集成电路或分立元件等器件实现。一般来说,数控机床不同,其控制电路也不同,因此系统的通用性差,因其全部由硬件组成,所以功能和灵活性也较差。这类系统在70年代以前应用得比较广泛。

2)软线数控(又称计算机数控,即CNC或MNC)这类系统利用中、大规模及超大规模集成电路组成CNC装置,或用微机与专用集成芯片组成,其主要的数控功能几乎全由软件来实现,不同的数控机床,只需编制不同的软件就可以实现,也便于批量生产、模块化的软、硬件提高了系统的质量和可靠性。现代数控机床都采用CNC装置。