1.自动装配系统实例

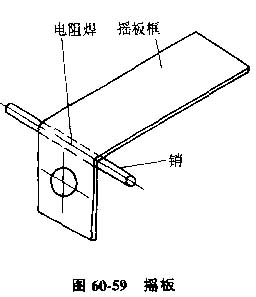

(1)摇板自动装配机,图60-59所示的摇板由摇板框及销组成,用电阻焊联接。

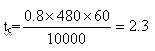

设计生产率为10000件/工作日,设每天工作480min,设备利用率为80%,则工件理论生产循环时间tc(s)为

1)工艺流程,根据产品设计确定下列作业顺序;销子进料;检查销是否进料并正确定位;摇板框进料并放置于销子之上;检查摇板框是否已进料并正确定位;电阻焊;分拣开装好的与未装好的组件。

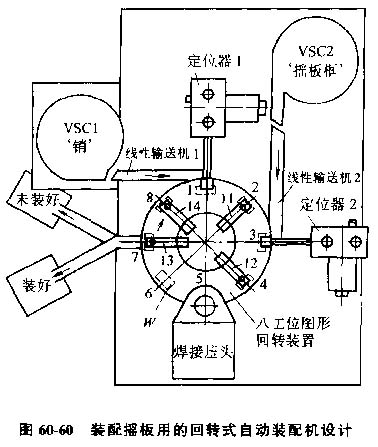

2) 系统布置,根据要求的循环时间2.3s,各零件的尺寸较小,六个工位可采取回转式传送装置。各零件的给料及定位都较方便,可才用全自动装配。

3) 设备说明,回转式装配机见图60-60。采用八工位回转装置。在圆形工作台上面的中央装有固定板,可设置检查工位。待装部件用圆形工作抬、台上的随行夹具定位,设计随行夹具时要保证焊接压头的上下电极能通行无阻。

两个零件都用振动料斗定向,并送到出料轨道的分拣工位。分拣后,电动机驱动和凸轮控制的移置机构将零件夹持放入零件夹。随行夹具上有编码销可以记录检查工位的检查结果,若出现否定的检查结果,编码销就移位,控制后续工序不能进行。

1)实际作业顺序

A.销子进料并用定位器放入随行家具。

B.检查销子是否正确定位。

C.摇板框进料并用定位器放在随行夹具上。

D.检查摇板框是否已确定定位。

E.若工位4的检查结构得到肯定,则在焊接压头上进行电阻焊作业,检测结果为否定时在焊接压头上作空循环。

F.空工位。

G.检查是否已进行焊接作业,然后摇板由气动装置输送到出料轨道,检查工位7的结构控制出料轨道的活板,分拣开装好的与未装好的组见件。

H.检查随行夹具是否空,若为空则重新装料。