(1) 残余应力产生的原因

1)机械应力引起的塑性变形,切削过程中,刀刃前方的工件材料受到前到面的挤压,使即将成为以加工表面层的金属沿切削方向产生压缩塑性变形,该压缩塑性变形由于受到里层未变形金属的牵制,故形成残余拉应力。

另外,刀具的后刀面与已加工表面产生很大的挤压与摩擦,使表层金属产生拉伸塑性变形,刀具离开后,在里层金属的作用下,表层金属产生残余压应力。

2) 热应力引起的表层金属的压缩塑性变形,将使金属表层金属产生残余拉应力。

3)相变引起的体积变化,切削时,若表层温度大于相变温度,则表层金属组织可能发生相变。如果金相组织的变化引起表层金属的比容增大,则表层金属产生残余压应力;若金相组织的变化引起表层金属的比容减小,则表层金属产生残余拉应力。

已加工表面层内呈现的残余应力,是上述诸因素综合作用的结果,其大小和符号则由起主导作用的因素所决定。

切削碳钢时,通常在已加工表面层形成残余拉应力,其值可达0.78~0.08GPa,而残余应力层的深度可达0.40~0.50mm。

(2) 影响残余应力的因素,影响残余应力的因素较为复杂,总的说来,凡能减小塑性变形和降低切削温度的因素都能使已加工表面的残余应力减小。

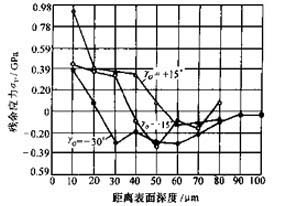

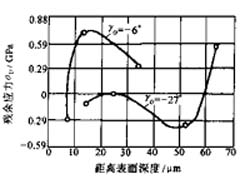

1) 刀具方面,当前角由正值逐渐变为负值时,表层的残余拉应力逐渐减小,但残余应力层的深度增大(见图3-5)在一定的切削用量下,采用绝对值较大的负前角,可使已加工表面层得到残余压应力(见图3-6)

图3-5 前角对残余应力的影响

刀具:硬质合金 工件:45钢 切削用量:υ=150/min,ap=0.5mm。f=0.05mm/r

图3-6 端铣时前角对残余应力的影响

刀具:硬质合金 工件:45钢 切削用量:υ=320m/min,ap=2.5mm, af=0.08mm/z

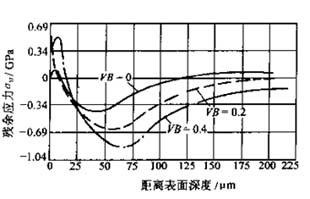

图3-7刀具后刀面磨损量VB对残余应力的影响

刀具:单齿硬质合金端铣刀。轴向前角00,径向前角—15°a0=8°,k′r=5°工件:合金钢,切削条件:υ=55m/min,ap=1mm,af=0.13mm/z,不加切削液

图3-8 切削速度对残余应力的影响

刀具:可转位硬质合金刀具,y0=-5°,a0=a′0=5°,λs=-5°,kr=75°,k′r =15°,rε=0.8mm 工件:45钢(退火),切削条件:ap=0.3mm,f=0.05mm/r,不加切削液。

刀具后刀面的磨损量VB增加时,已加工表面的残余拉应力及残余应力层深度都将随之增加(见图3-7)。

2)工件方面,塑性较大的材料,切削加工后,通常产生残余拉应力,而且塑性越大,残余拉应力越大。切削灰铸铁等脆性材料时,加工表面层将产生残余压应力。

3 )切削条件方面,已加工表面上的残余拉应力随切削速度的提高而增大,但残余应力层的深度减小(见图3-8)。切削速度增加时,切削温度随之增加,当切削温度超过金属的相变温度时,则情况就有所不同,此时残余应力的大小及符号,取决于表层金相组织的变化。

进给量增加时,工件已加工表面上的残余拉英里及残余应力层深度都将随之增加(见图3-9)。

加工退火钢时,切削深度对残余应力的影响不太显著,而加工淬火后回火的45钢时,随着切削深度的增加,表面的残余拉应力将随之略有减小。

(3) 残余应力的测量,表面层残余应力的测定方法大致可分为物理法和机械发两大类。物理发是利用材料的物理性质来测定残余应力的无损检测法,如X射线法、超声波法、磁性法和光弹性法等。

图3-9 进给量对残余应力的影响

刀具、工件同图3-8 切削条件:υ=86m/min,ap=2mm,不加切削液

其中只有X射线法能作定量测量。机械法是利用残余应力的不平衡使零件发生变形,再根据应力不平衡,只能将带有残余应力的零件逐层切除。因此机械法不是无损检测方法。