(1) 选配法,选配法有三种形式;直接选陪法、分组装配法和符合选配法。

直接选配法直径选择合适的零件进行装配,生产节拍难以控制,装配精度在很大程度上取决于工人的技术水平,不宜于较大批量的流水作业。

分组装配法事先将互配零件测量分组,装配时按对应组取零件进行装配,在对应组内的零件可以完全互换。在大批大量生产中,对于组成环少而装配精度很高的部件,常采用分装配法。

复合选配法也是将互配零件测量分组,装配时按对性组取零件进行装配,但是在对应组不保证完全互换,仍然要凭借工人的经验或加以测量才能保证装配精度。复合选陪法特别适用于多参数的装配工作,如汽车发动机中活塞与气缸的装配既要保证几何配合精度,又要保证一组活塞的重量均匀精度。

选配法与完全互换法的尺寸链解算方法相同。使用选择装配法时要注意配合件的公差要相等,放大互配件公差时要同方向放大,公差放大后的倍数等于分组数。

(2)调整法,常见的调整法可以分为三种:可动调整法、固定调整法和误差抵销调节法。

可调动整法采用改变调整件的位置来保证装配精度。可调动整法不仅可以获得较高的装配精度,而且可以通过调整来补偿由于磨损、热变形等原因引起的误差。

固定调整法选取某一个或某一组零件作为调整件,根据其他各组成环形成的累积误差的数值来选择不同尺寸的调整件,以保证装配精度。

误差抵销调节法通过调整有关零件的相互位置,使其加工误差互相抵销一部分,以提高装配精度,这种方法在机床装配时应用较多。

使用固定调整法时,为了既能保证装配精度,又不会由于分级数过多而使装配工作太复杂,需要运用尺寸链理论,确定调整件的分级数和各级调整件的尺寸和公差。

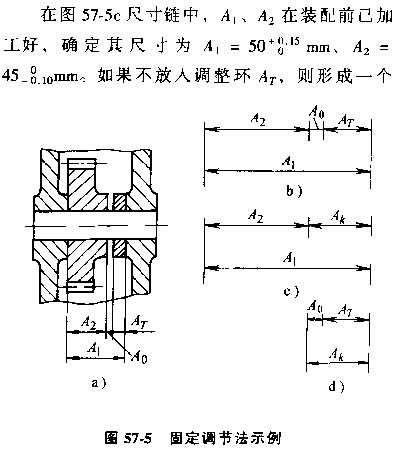

图57-5a所示部件中,要求齿轮轴向间隙量在0.05~0.15mm范围内,按设计要求给出A1、 A2的基本尺寸分别为50mm和45mm,由经济加工精度确定A1、 A2的公差分别为0.15mm和0.1mm,并设置垫圈的分级数和各级垫圈的尺寸及偏差。

首先进行尺寸链分析,绘出如图57-5b所示的尺寸链图。在该尺寸链中,若将除调整件外的各组成环累积形成的轴向“空位”Ak作为中间变量,可以将该尺寸链分解为分别如图57-5c和图57-5d所示的两个并联尺寸链。

包括Ao和Ar的封闭Ak,可以求出:

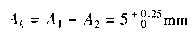

在图57-5d尺寸链中,A

k和A

r,都是组成环,间接得到装配精度要求A

o为封闭环,A

o的公差小于A

k与A

r,的公差之和,因此,如果A

r只有一种尺寸,尺寸链方程将无法求出合理的解答。可以设想将“空位”A

k=分为m级。使每一级的公差T

ki与A

r的公差T

r之和等于或小于封闭环A

o的公差T

o。由此可以确定分级数m;

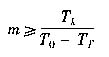

分级数不宜过多,取满足上式的最小m值即可。本例中代入数值得m≥3.6,取m=4。

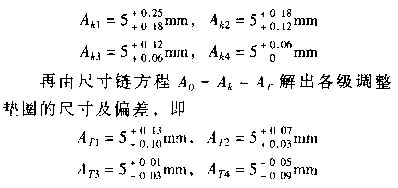

根据已定的分级数,将“空位”Ak分级。可以从极大尺寸开始递减分级,也可以从极小尺寸开始递增分级,各级的公差可以略有差异,本例中从极大尺寸开始分级为:

在装配精度要求高,组成环较多的装配中,用固定调整法时调整件的分级数可能很多,不便于管理,为此可以采用彝族垫片和薄金属组合的方法,构成不同的调整环尺寸,这种方法在汽车、拖拉机制造中应用广泛。