RV减速器虚拟样机的建模

3.1 RV减速器虚拟样机的几何建模

3.1.1基于特征的参数化建模

一、参数化造型技术

参数化技术以一种全新的思维和方式进行产品的造型、创新设计和修改设计,是指设于对象的结构形状比较确定,可以用一组参数来定义几何图形(体素)的尺寸数值并约束尺寸的关系,为设计者进行几何造型提供条件。参数与设计对象的控制尺寸有明显的对应关系,设计结果的修改受尺寸驱动的影响,所以也称为参数化尺寸驱动。参数化技术以其强有力的草图设计、尺寸驱动修改等功能,成为初始设计、产品建模(实体造型)及修改设计、系列化设计、多方案比较和动态设计的有效手段。

参数化设计的出发点是,通过说明产品的几何组成要素之间的几何特征及其相互位置关系,定义一类形状或结构相似的几何实体,该类实体的实例由一组特定的几何约束值确定。由此,参数化实体模型是由几何模型和几何约束模型两部分组成。完备的约束模型通过尺寸对几何形状的某些控制元素加以约束,构成对几何形体数据的唯一而完整的表示。在产品的几何形状修改和重建时,可以通过几何约束建立尺寸与几何定义变量之问的约束方程组,求解约束方程组以实现尺寸变化到几何改变的传递。

参数化造型是参数化技术在几何造型中的具体应用,使用约束来定义和修改几何模型,约束包括尺寸约束、拓扑约束和工程约束(如应力、性能等),这些约束反映了设计时要考虑的因素。

通常,参数化特征造型方法包括两种方式:

1.尺寸驱动系统又称参数化造型系统,它不考虑工程约束,只考虑几何尺寸及拓扑。

2.变量设计系统考虑所有约束,通过求解一组约束方程组来确定产品的形状和尺寸。约束与尺寸可以是几何关系也可以是工程计算关系。变量设计可应用于公差分析、运动机构优化设计等。

二、基于特征的参数化造型

将参数化造型的思想和特征造型的思想有机地结合到一起,用尺寸驱动或变量设计的方法定义特征并进行类似的操作,这样就形成了参数化特征造型。由于特征全部用参数化定义,因此对形状、尺寸、公差、表面粗糙度等均可随时修改和更新,最终达到修改设计的目的。参数化方法使设计者构造几何模型时可以集中于概念设计和整体设计,充分发挥创造性,提高设计效率,基于特征的技术包含了零件的制造加工信息,为设计考提供了符合人们思维习惯的设计环境,二者有机结合起来进行实体造型将极大地提高,受计效率。

基于特征的参数化设计是实现动态设计、优化的前提。传统的二维图板式制图注定没计与造型永远是完全脱节的两部分。而UG具有强大的基于特征的参数化造型功能,道模和修改方便快捷,所以本课题运用UG的目的不仅是要完成几何建模,同时要立足于发现问题、及时解决问题以及后期与ADAMS组合起来进行产品优化。

3.1.2 RV减速器的结构分析

本课题研究的减速器型号为RV-6AⅡ,用于120kg点焊机器人上,其额定工况是输入转速1500r/min,负载为58N·m,下图为利用UG生成的该型号RV减速器的爆炸图,主要由齿轮轴、行星轮、曲柄轴、转臂轴承、摆线轮、针轮、刚性盘及输出盘等零部件组成。

一、零部件介绍

(l)齿轮轴:齿轮轴用来传递输入功率,且与渐开线行星轮互相啮合。

(2)行星轮:它与转臂(曲柄轴)固联,两个行星轮均匀地分布在一个圆周上,起功率分流的作用,即将输入功率分成两路传递给摆线针轮行星机构。

(3)转臂(曲柄轴)H:转臂是摆线轮的旋转轴。它的一端与行星轮相联接,另一端与支撑圆盘相联接,它可以带动摆线轮产生公转,而且又支撑摆线轮产生自转。

(4)摆线轮(RV齿轮):为了实现径向力的平衡在该传动机构中,一般应采用两个完全相同的摆线轮,分别安装在曲柄轴上,且两摆线轮的偏心位置相互成180°。

(5)针轮:针轮与机架固连在一起而成为针轮壳体,在针轮上安装有30个针齿。

(6)刚性盘与输出盘:输出盘是RV型传动机构与外界从动工作机相联接的构件,输出盘与刚性盘相互联接成为一个整体,而输出运动或动力。在刚性盘上均匀分布两个转臂的轴承孔,而转臂的输出端借助于轴承安装在这个刚性盘上。

二、传动原理

图3-2是RV传动简图。它由渐开线圆柱齿传输线行星减速机构和摆线针轮行星减速机构两部分组成。渐开线行星齿轮3与曲柄轴2连成一体,作为摆线针轮传动部分的输入。如果渐开线中心齿轮1顺时针方向旋转,那么渐开线行星齿轮在公转的同时还有逆时针方向自转,并通过曲柄带动摆线轮作偏心运动,此时摆线轮在其轴线公转的同时,还将在针齿的作用下反向自转,即顺时针转动。同时通过曲柄轴将摆线轮的转动等速传给输出机构。

为计算RV传动的传动比,将上述的传动简图用图3-3所示的结构简图代替。该机构简图包括两个简单行星机构:x1和x2。输出件A为中心轮1,输出件B为输出盘6,且有ω6=ω4。支承件E为针轮7,渐开线行星轮2与转臂(曲柄轴)3均为辅助件d。

再由图1-2,按照封闭差动轮系求解传动比的如下关系式来计算其传动比:

(1-1)

从图1-1可知,当针轮7固定,输出盘6输出时

式中Z1——渐开线中心轮齿数;Z2一一渐开线行星轮齿数;

Z4一一摆线轮齿数;Z7一一针轮齿数,Z7=Z4+1。

经计算,本型号RV减速器的传动比为103。

三、RV传动过程剖析

1.第一级减速的形成

执行电机的旋转运动由齿轮轴传递给两个渐开线行星轮,进行第一级减速。

2.第二级减速的形成

行星轮的旋转通过曲柄轴带动相距180°的摆线轮,从而生成摆线轮的公转;同时由于摆线轮在公转过程中会受到固定于针齿壳上的针齿的作用力而形成与摆线轮公转方向相反的力矩,也造就了摆线轮的自转运动,这样完成了第二级减速。

3.运动的输出

通过两个曲柄轴使摆线轮与刚性盘构成平行四边形的等角速度输出机构,将摆线轮的转动等速传递给刚性盘及输出盘。

3.1.3 RV减速器的参数化建模

UC的基于特征的参数化造型功能为RV减速器的几何建模提供了可靠的保证,也为后续的仿真和优化奠定了坚实的基础。在建造每个零件时比较重要却往往易忽视的一点是进行材料属性的定义,比如密度和弹性模量,因为在后续分析中要用到这些属性,同时UG与ADAMS和ANSYS的无缝链接可以让这些属性参数实现通讯。

下面仅就具有代表性且较复杂的关键零件一一摆线轮来简述一下参数化建模的方法。RV减速器的第二级摆线针轮传动采用圆柱面针齿与具有短幅外摆线等距曲线齿面的摆线轮相啮合,摆线轮齿面形状复杂,但对整个系统的承载能力与寿命有极大的影响,因此齿面的造型极为重要。摆线轮齿廓形状可由其曲线齿廓方程直接生成。

摆线轮齿廓形状曲线表达式:

其中各个符号含义如下:(参见图3-4)

zg——摆线轮齿数; e——偏心距; r——针齿半径;

——针齿中心相对摆线轮中心转过的角度; R

z——针齿分布圆半径;

z

b——针齿齿数; k

1——短幅系数或变幅系数;

——M点公法线与X轴的夹角

参照上述的摆线轮齿廓形状曲线表达式,在UG中建立的摆线的参数表达式见下图:

式中t为系统内部变量,范围从O变到1,相应地 从0变到360,得到完整的摆线轮廓,之后把形成的封闭曲线沿与曲线所在的平面相垂直的方向拉伸就形成了摆线针轮的实体。图3-5就是所得到的摆线轮,当然这里建造的摆线轮没有考虑修形,因为修形是摆线轮制造中较难把握的环节,因而关于修形的研究在下一章中有详细的论述。

3.1.4整个模型的验证

当所有的零件装配完成后,在导入到仿真软件前,有必要对整坏模型进行几何仿真,确保所设计的模型符合要求,并发现可能存在的缺陷,及时纠正问题,同时对后续的工作具有较大的指导意义。

一、质量属性验证

通过UG强大的质量属性检验功能,可获得每个零件及整个模型的密度、体积、质量和惯量等必要信息。上图3-7是所获得的摆线轮的相关信息。

二、干涉检验

可以检查模型装配完成后的静态干涉状况,确保几何体建模正确且装配正确。UG的干涉检验分为硬干涉(Hard Interferences)、软干涉(Soft Interferences)、接触干涉(Touch1ng Interferences)和包含干涉(Containment Interferences)。当检验有干涉时,UG会高亮干涉点,引导用户发现问题。各种干涉定义如下:

·硬干涉一一两几何体彼此相交,且二者间无包含关系。

·软干涉一一两几何体间的距离小于或等于干涉临界点(进行分析前指定,一般默认为0),但不接触。

·接触干涉一一两几何体接触但不相交。

·包含干涉一一一方完全包含另一方。

后三种都是实际结构可能存在的,当出现第一种干涉即硬干涉时就要引起高度重视,这可能是:设计存在问题,必须及时纠正。就是借助此功能,造型完成后,本人发现输出盘与摆红、轮间有硬干涉(见图3-8),与设计此减速器的部门交换意见,原来他们在设计完后没有发现此问题,等制造出成品后才发现,便通过手工磨削将干涉部分除去。此处也充分体现了与传统的设计方法相比,虚拟样机技术有着不可比拟的优越,即在制造第一台物理样机前就发现了机构在结构方面的缺陷。至于机构的优化和性能改进方面,通过后面的仿真分析更能清楚地展现虚拟样机技术的优越。

3.2 RV减速器的系统仿真

3.2.1 系统仿真概述

机械系统仿真指工程师在数字计算上建立系统的模型,并在模型上进行不同的实验,其后以图形或表格等方式显示该系统在各种工程条件下的运动特性,从而修改并优化原始设计方案。

一般机械系统仿真过程流程图:

优势:1、缩短产品试制周期、减少物理样机实验次数,因此,工程师可在产品优化方面军投入更多的精力;

2、机械系统仿真技术增加了零件弹性,添加了真实的摩擦力和控制系统,明显提高了预测产品性能的精度;

3、机械系统仿真技术可帮助工程师更好地理解不同设计方案对产品性能的影响;

4、可以实时、快速地确定影响设计方案性能的敏感系数;

5、从开发模式而言,在虚据点样机技术中,工程师从系统的角度出发对产品进行设计优人,这一点优于传统地零部件设计方法;

3.2.2 RV减速器虚拟样机的物理建模

一、在ADAMS中进行机械系统仿真的步取:

1.运动分析:对机构进行必要的运动分析,大致了解其运动规律;

2.简化模型:对不影响系统分析的零部件进行精简,以节约存储空间,加快模型的计算。本减速器进行的简化主要有:将渐开线齿轮用圆柱代替(因为ADAMS中有专门的齿轮约束副),曲柄上的轴承与曲柄固结为一体,删除针齿壳(因其与机架固结,不影响运动传递);

3.环境设置:进行坐标系、系统单位及网格等的设置,为后续的工作做准备;

4.约束定义:施加约束,并定义各约束的属性;

5.定义激励:建立驱动及力,即计算系统在给定位置上对给定激励的各种响应,包括位移、角位移、速度和加速度响应等,并计算有激励产生的约束力;

6.进行仿真:设置好必要的仿真参数,执行仿真分析;

7.结果处理:提取必要信息,显示、处理并输出仿真结果。

二、对RV减速器抽齿的确定

当传动比i较大时,理论上要求的针齿数较多,在针齿壳上钻的针齿销孔也要增多,从而使针齿壳的强度削弱。且针齿壳孔过多,孔间臂厚太薄,加工后会产生较大的变形。因此,当针齿数过多时(24个以上),需要抽齿,即在设计中按针齿等距的均匀抽掉一半或三分之二的方式进行抽齿。虽然在本减速器的物理模型中删除了针齿壳,但考虑到实际加工的限制,还是对减速器进行一半抽齿,即每隔一个针齿抽去一个针齿。因摆线针轮传动从理论上说有二分之一的齿啮合,而实际上参与啮合的齿数大约有三分之一,故在该多齿啮合的传动中,抽齿后仍可保持传动的连续性。因此,摆线轮齿数不变,传动比也不变;故抽齿后,各构件的相互几何关系不发生任何变化,几何计算也仍需按抽齿前的进行。

三、整个机构施加的约束

运动分析和环境设置是仿真分析中较基本的内容,而准确定义反映实际机构运动关系的约束和激励较难把握,因此仅对其做详细的说明。

一个完整的机构可由以下基本元件组成:构件、力、约束、运动激励等。约束的实现是建立虚拟样机的重要内容,约束类型方式决定了机械系统运动学、动力学的特征,是仿真分析真实可靠性的保证。约束定义的是机构内两构件的联接关系,它限制两构件在某个方向上的相对运动。常用的约束类型有:理想约束、虚约束、高幅约束等。

1.本系统加入的约束为:

齿轮轴与大地间施加一个旋转运动副(Revolute Joint);

两个行星齿轮与齿轮轴间分别施加行星齿轮副(Gear),为了实现行星齿轮副的定义,在两个行星齿轮与齿轮轴间均添加一根无质量的辅助构件一一系杆,系杆与行星齿轮和齿轮轴都使用旋转运动副联接,这样可以实现准确的运动关系定义,且不影响整机的性能分析;

两个曲柄轴与行星齿轮间分别施加固定约束副(Fix Joint),来模拟它们间的花键联接,因为此处渐开线花键的作用是让曲柄轴与行星齿轮固结为一体,固定约束副的工程意义正如此;

两个摆线轮与两个曲柄轴之间施加基于力的接触(Circle in circle contact,共四个)

针齿与两摆线轮间施加接触力(solid to Solid Contact Force);

每个针齿与大地间均施加一个旋转运动副(Revolute Joint);

刚性盘与两曲柄轴间施加基于力的接触(Circlein Circle Contact,共两个);

输出盘与刚性盘间施加固定约束副(Fix Joint);

两摆线轮与齿轮轴间,及刚性盘与输出轴间要施加平行轴虚约束(Parallel_axes Primitive_Joint),因为ADAMS要求曲线与曲线接触(如Circle in Circle Contact)必须始终保持在一个平面内,但在仿真过程中因径向力或力矩可能出现不平衡,这样会导致开始在一个平面内的两条曲线不再位于一个平面上,因此平行轴虚约束非常必要。并且,此约束的施加不会产生过约束。

在此对本课题所采用的接触力(Contact Force)模型和基于力的接触(Force-Based Contact)模型作补充说明,这两种模型能较好地模拟实体间的接触与碰撞。

(一)接触力模型

在ADAMS中接触分为两类:二维接触和三维接触,其中二维接触用于模拟平面几何体单元之间的相互作用,如圆、曲线、点等;而三维接触用于模拟实体之间的相互作用,如球、圆柱体、封闭壳、拉伸体以及旋转体等。接触力模型使用两种不同的算法:

(1)基于恢复的接触

在这种方式中,ADAMS的分析引擎一一ADAMS/Solver根据惩罚系数和恢复系数来计算接触力,其中惩罚系数定义了接触材料的局部刚度特性,惩罚系数大则保证一个几何体与另一个几何体的穿入深度较小,然而惩罚系数大会导致数值积分困难;恢复系数则表示碰撞接触中的能量损耗。如果其值为O,则表示两个碰撞体为完全的、理想的塑性接触。如果值为1,则表示为完全弹性碰撞,没有能量损耗。它的取值与接触材料、摩擦有关系。

(2)普于IMPACT函数的接触

在这种方式中,ADAMS/Solver根据ADAMS函数库中的IMPACT函数来计算接触力,该力实质上被模拟为一个非线形的弹簧阻尼器。

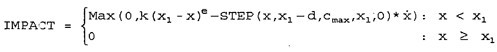

本论文中所定义的接触力都是基于IMPACT函数的接触模型。在ADAMS中定义IMPACT函数的方程为:

上式中,

·x:指定一个距离变量来表示被定义接触的两物体间的相对位移;

·

:x的微分;

·xl:一个正的实数,指定x的自由长度,如果x小于x1那么ADAMS/Solver计算的力值为正,否则,力值为零(具体含义见图3-7),x1可以为实数、函数或变量;

·k:为刚度(Stiffness),指定被用于计算接触碰撞模型中法向作用力的材料刚度。一般来讲,刚度越高,接触体就越硬。

·cmax:为阻尼(Damping),是一个非负的实数,用于指定接触材料的阻尼属性。

·d:称为穿入深度(Penetration Depth),定义ADAMS/Solver启动完全阻尼的深度。

ADAMS/Solver使用一个立方函数来模拟阻尼系数,当深度为零时阻尼系数为零,当深度达到所定义的穿入深度时为完全阻尼。

·e:力指数(Force Exponent):ADAMS?Solver将法向作用力建摸为一个非线形弹簧阻尼器。

(二)基于力的接触(Force-Based Contact)模型

基于力的接触是作用在零件上的特殊的力。当指定的零件几何体彼此进入一个预定义的接近程度,这些力就将会激活。ADAMs/Solver将根据一个接触数组来确定这些力的值,而该数组中的几个主要参数与IMPACT函数中的参数意义相似。具体如下:

·刚度:单元的穿入深度所产生的力。

·力指数:力变形特征的指数。

·阻尼:最大粘性阻尼系数。

·穿入深度:全阻尼开始启动的穿入深度。

·静摩擦系数(μs):作用在相对运动相反方向上的摩擦力与法向作用力的比值。

·静摩擦滑动速度(Vs):静摩擦系数达到全值的速度。

·动摩擦系数(μk):作用在相对运动相反方向上的摩擦力与法向作用力的比值。

·动摩擦滑动速度(Vk):静摩擦系数完全转变为动摩擦系数的速度值。

几个摩擦参数的关系如下图所示:

这些参数的设定是令大多工程师们较头疼的,在对其含义透彻理解的基础上还涉及较多的工程实际经验。不仅要考虑相碰撞的两物体的材料,还与机构所工作的环境(有无润滑油)有关,经过多次实验且与有经验的工程师交流,最终将接触约束的各参数定义为下表(表3-l)所示:

|

k |

e |

c |

d |

μs |

Vs |

μk |

Vk |

|

1e5N/mm |

1.5 |

50N-sec/mm |

0.1mm |

0.08 |

0.1mm/sec |

0.05 |

10mm/sec |

表3-1接触约束的参数定义

2.运动激励与力:电机转速与输出扭矩,即在输入轴的旋转副上施加旋转运动激励(Rotational Motion),使输入轴保持等速旋转,在输出盘上施加负载(Simple_component Torque)。

约束定义完后需对整个模型进行校验,确保所有的零件均施加了约束且约束施加合理准确。下面是验证结果:

VERIFY MODEL:.RV_reducer

29 Gruebler Count (approximate degrees of freedom)

26 Moving Parts (not including ground)

20 Revolute Joints

3 Fixed Joints

3 Parallel_axes Primitive_Joints

1 Motions

2 Gears

29 Degrees of Freedom for .RV_reducer There are no redundant constraint equations. Model verified successfully

仿真到某一时刻的模型见下图:

3.2.3 RV减速器虚拟样机的验证

为了检验不同的输入角速度情况下,输出角速度与输入角速度的关系是否保持为减速比,可将输入角速度设置为变量,取不同的值进行验证。

(1)空载情况下

本课题中对输入转速取两个值(n1=500转/分3000度/稍及n1=100转/分=600度/秒)分别进行了仿真,仿真结果如下图(图3-9,3-10):

按RV减速器传动比的理论计算公式i

16=1+

,由村课题所研究的RV减速器的参数:Z

2=34,Z

1=10,Z

7=30,计算得到总的传动比为103,而由仿真得到的传动比在图3-8中为i=3000/29.12=103.02,在图3-9中为i=600/5.829=102.93,且图中摆线轮与输出盘的角速度相等说明输出部分施加的约束满足等角速度输出原理。

(2)额定负载下

在输出轴上施加58N·m的力矩,输入轴转速为1500转/分(即9000度/秒),仿真的结果为:

虚拟样机模型验证的结论:对该虚拟样机模型,只要定义了输入转速和负载扭矩,就可以进行正确的仿真,并且传动比总为103,也就是说该模型适合于任何工况,并且针齿与摆线轮间作用力的变化规律符合工程上的实际情况,因此该样机模型建立正确,可以进行下面的分析。