用ANSYS进行不对中状态模拟

5.1 ANSYS概述

ANSYS是一种广泛的商业套装工程分析软件。所谓工程分析软件,主要是在机械结构系统受到外力负载所出现的反应,例如应力、位移、温度等,根据该反应可知道机械结构系统受到外力负载后的状态,进而判断是否符合设计要求。一般机械结构系统的几何结构相当复杂,受的负载也相当多,理论分析往往无法进行。想要解答,必须先简化结构,采用数值模拟方法分析。由于计算机行业的发展,相应的软件也应运而生,ANSYS软件在工程上应用相当广泛,在机械、电机、土木、电子及航空等领域的使用,都能达到某种程度的可信度,颇获各界好评。使用该软件,能够降低设计成本,缩短设计时间。

到80年代初期,国际上较大型的面向工程的有限元通用软件主要有:ANSYS,NASTRAN,ASKA,ADINA,SAP等。以ANSYS为代表的工程数值模拟软件,是一个多用途的有限元法分析软件,它可广泛的用于核工业、铁道、石油化工、航空航天、机械制造、能源、汽车交通、国防军工、电子、土木工程、生物医学、水利、日用家电等一般工业及科学研究。该软件提供了不断改进的功能清单,具体包括:结构高度非线性分析、电磁分析、计算流体力学分析、设计优化、接触分析、自适应网格划分。它包含了前置处理、解题程序以及后置处理,将有限元分析、计算机图形学和优化技术相结合,已成为现代工程学问题必不可少的有力工具。

ANSYS软件发展迅猛,从1971年的2.O版本到今天的9.0版本,从用户交互图形界面到计算模块、应用数值方法和计算优化上都有了巨大的改进。起初它仅仅提供结构线性力学分析和热分析,到现在已经发展成为一整套可扩展的、灵活集成、可以独立运行的,将有限元分析、计算机图形学和优化技术相结合,各种模块综合集成化的大型计算软件。另外值得一提的是,它是目前世界上唯一可以进行耦合场运算的有限元分析软件。

5.2 ANSYS的基本使用

5.2.1 ANSYS的基本对象

ANSYS基本对象包括节点、元素和自由度。

节点(Node):就是考虑工程系统中的一个点的坐标位置,构成有限元系统的基本对象。具有其物理意义的自由度,该自由度为结构系统受到外力后,系统的反应元素(Element):元素是节点与节点相连而成,元素的组合由各节点相互连接。不同特性的工程中,可选用不同种类的元素,ANSYS提供了一百多种元素,故使用时必须慎重选择元素型号。

自由度(Degree Of Freedom):上面提到节点具有某种程度的自由度,以表示工程系统受到外力后的反应结果。

5.2.2 ANSYS构架及处理模块

ANSYS构架分为两层,一是起始层(Begin Level),二是处理层(Processor Level)。这两个层的关系主要是使用命令输入时,要通过起始层进入不同的处理器。处理器可视为解决问题步骤中的组合命令,该软件主要包括三个处理器模块:前处理模块、分析计算模块和后处理模块。

(1)前置处理(General Preprocessor)

这个模块提供了一个强大的实体建模及网格划分工具,用户可以方便地构造有限元模型。在几何建模上,ANSYS不仅具有依次生成点、线、面积和体的自底向上建模方式,还可以具有通过调用几何提速和采用布尔运算而生成积和模型的自顶向下的建模方式。进行网格划分时,ANSYS主要由自由网格划分和影射网格划分两种方式。针对不同的几何体,还有拖拉生成网格、层网格划分、局部细化等方法。此外,ANSYS还开发了与著名的CAD软件(Pro/Engineer、Unigraphics、SolidEdge、SolidwWorks、I-DEAS、Bentley和AutoCAD等)的数据接口,实现了双向数据交换,从而实现了ANSYS与这些软件的无缝集成。用户因此可以再利用CAD软件完成几何建模或者有限元建模后,直接将模型传送到ANSYS中进行后续操作,及时调整设计方案,有效地提高分析效率。

(2)求解模块(SOLUTION)

前处理阶段完成建模以后,在求解阶段,用户可以定义分析类型、分析选项、载荷数据和载荷步选项,然后开始有限元求解。在ANSYS中,包括位移、力、温度在内的任何载荷均可以直接时加载任意几何实体或者有限元实体上,载荷可以是具体数值,也可以是与时间或者坐标有关的任意函数。

求解是由多种求解其可供选择,例如采用直接求解法、适用于大多数模型的波前求解器(FRONTAL);采用迭代求解法并适用于分析结构谐波响应、多物理场等问题的雅可比共轭梯度法(JCG),采用模态特征值求解法、适用于与求解大规模对称矩阵特征值问题的子空间迭代法(Subspace),采用直接求解法、针对流体力学求解的三对角矩阵法等。

ANSYS优异的求解能力突出地表现在对高精度非线性问题求解和强大的耦合场求解上。工程实践中在处理薄板成型等要求并同时考虑结构的大位移、大应变(几何非线性)和塑性(材料非线性)的问题时,必须要考虑材料非线性。而在处理诸如因摩擦接触而导致热问题或金属成型等塑性功而产生的热问题时,就需要将结构场和温度场的有限元分析结果交又迭代求解,既需要求解“热力耦合”问题。这些问题的求解相当复杂,它不仅涉及到很多站门的数学问题,还必须掌握一定的理论知识和求解技巧。ANSYS公司还开发出了适用于非线性求解和耦合场求解的求解器。有了这两个求解器,设计人员运到的许多相关难题便迎刃而解了。

(3)后置处理(General Postprocessor,POST1)

POST1用于静态结构分析、屈曲分析及模态分析,将解题部分所得的解答如:变位、应力、约束反力等资料,通过友好的用户界面,进行图形显示和数据列表显示。后处理的图形显示可将计算结果以彩色等值线显示、梯度显示、等位移图、等应力图等多种显示方式进行图形输出。

5.2.3 ANSYS的分析类型

ANSYS软件提供的分析类型如下:

(l)结构静力学分析:用来求解外载荷引起的位移、应力和力。当惯性和阻尼对结构分析的影响并不明显时静力分析尤其适用。ANSYS程序中的静力分析不仅可以进行线形分析,而且也可以进行非线性分析,如塑性、蠕变、膨胀、大变形、大应变及接触分析。

(2)结构动力学分析:用来求解随对间变化的载荷对结构或部件的影响。与静力分析不同,动力分析要考虑随时间变化的力载荷以及它对阻尼和惯性的影响。ANSYS可进行的结构动力学分析类型包括:瞬态动力学分析、模态分析、谐波响应分析以及随机振动响应分析。

(3)结构非线性分析:结构非线性导致结构或部件的响应随外载荷不成比例变化。ANSYS程序可以求解静态和瞬态非线性问题,包括材料非线性、几何非线性和单元非线性3种。

(4)动力学分析:ANSYS可以分析大型三维柔体运动。当运动的积累影响起主要作用时,可适用动力学分析来分析复杂的物体在空间中的运动特性,并确定结构中由此产生的应力、应变和变形。

(5)热分析:ANSYS可处理热传递的3种基本类型:传导、对流和辐射。热传递的对中类型均可进行稳态和瞬态、线性和非线性分析。热分析还具有可以模拟材料固化和溶解过程的相变分析能力以及模拟热与结构应力之间的热―结构耦合分析能力。

(6)电磁场分析:用于电磁场问题的分析,如电感、电容、磁通量密度、涡流、电场分布、磁力线分布力、运动效应、电路和能量损失等。还可用于螺线管、调节器、发电机、变换器、磁体、加速器、电解槽以及无损检测装置等的设计和分析领域。

(7)流体动力学分析:ANSYS流体单元能进行流体动力学分析,分析类型可以为瞬态或稳态。分析结果可以是每个节点的压力和通过每个单元的流率。并且可以提供后处理功能产生压力、流率和温度分布的图形显示。另外,还可以适用三维表面效应单元和热流管单元模拟结构的流体绕流率包括对流换热效应。

(8)声场分析:ANSYS的声学功能用来研究在含有流体的介质中声波的传播或分析浸在流体中的固体结构的动态特性。这些功能可用来确定音响话筒的频率响应,研究音乐大厅的声场强度分布或预测水对振动船体的阻尼效应。

(9)压电分析:用于分析二维或三维结构对交流、支流或任意随时间变化的电流或机械载荷的响应。这种分析类型可用于换热器、振荡器、麦克风等部件以及其它电子设备的结构动态性能分析。可进行4种类型的分析:静态分析、模态分析、谐波响应分析、瞬态响应分析。

另外ANSYS在高级应用方面涵盖了优化设计、拓扑优化、子结构、子模型、单元生死、用户过程和非标准用法6个部分。

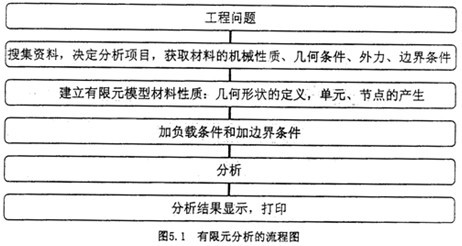

利用ANSYS软件在计算机上进行有限元分析的一般流程图如图5.1所示:

5.3联轴器原始模型的建立

本文使用的ANSYS8.1版本,主要采用GUI操作。在Windows系统中执行“开始>程序>ANSYS8.1>ANSYS”进入ANSYS工作界面。

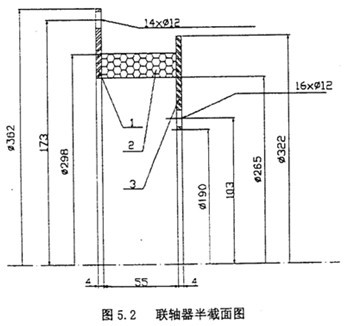

根据实际情况观察可知橡胶块左右分别有两块钢板,析能上能下均有一些圆孔,通过实际测量得到联轴器的基本尺寸和形状。由于联轴器为轴对称图形,故只画出其截面图(图5.2)。

采用自底向上建模方式依次生成点、线、面积和体。

建立2D模型,由地在ANSYS中节点(Nodes)与关键点(Keypoints)是不同的,所以在建立关键点之后再在关键点上创建节点(Nodes on Keypoints)。然后通过关键点生成三个不同的面。结果如图5.3所示。

通过旋转面绕X轴旋转生成3D模型,生成体模型后切换视图方向,可用从不同的角度观察图形,命令为“PlotCtrls>Pan Zoom Rotate”结果如5.4所示。

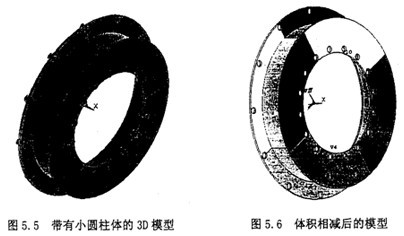

分别在钢板的两平面上生成系列小圆柱体,首先在每个面上通过拉伸生成一个小圆柱体,然后通过复制命令在极坐标下分别在大圆面上生成12个小圆柱体,在小圆面上生成16个小圆柱体。结果如图5.5所示

进行体相减,生成系列小孔。主要用到Subtract命令,先选择两上大面,然后选上所有的小圆柱体。最后有Replot命令生成新图形。结果如图5.6所示。

下面就要进行非线性静力的分析,首先要提到是非线性分析时要注意的的几个重要问题。

5.4 非线性静力分析

5.4.1 非线性分析要注意的问题

通过比较小心地采用时间和方法,可以避免许多和一般的非线性分析有关的困难,一般从以下几个方面考虑:

1.了解程序的运作方式和结构的表现行为

在使用大的,复杂的模型前,构造一个非常简单的模型(也就是说仅包含少量单元),以及确保理解如何处理这种特性。通过首先分析一个简化模型,以便对结构的特性有一个初步了解。对于非线性静态模型,一个初步的线性静态分析可以知道模型的哪一个区域将首先经历非线性响应,以及在什么载荷范围这些非线性将开始起作用。对于非线性瞬态分析,一个对梁,质量块及弹簧的初步模拟可以使你用最小的代价对结构的动态有一个深入了解。在着手最终的非线性瞬时动态分析前,初步非线性静态,线性瞬时动态,和/或模态分析同样地可以有助于理解结构的非线性动态响应的不同的方面。

阅读和理解程序的输出信息和警告。至少,在尝试后处理结果前,确保问题收敛。对于与路程相关的问题,打印输出的平衡迭代记录对确定结果是有效还是无效方面是特别重的。

2.简化模型

尽可能简化最终模型。如果可以将3-D结构表示为2-D平面应力,平面应变或轴对称模型,那么就这样简化;如果可以通过对称或反对称表面的使用缩减模型尺寸,那么就这样简化;如果可以忽略某个非线性细节而不影响模型的关键区域的结果,那么这样简化。只要有可能就依照静态等效载荷模拟瞬时动态加载。

考虑对模型的线性部分建立子结构以降低中间载荷或时间增量及平衡迭代所需要的计算时间。

3.采用足够的网格密度

考虑到经受塑性变形的区域要求一个合理的积分点密度。每个低阶单元将提供和高阶单元所能提供的一样多积分点数,因此经常优先用于塑性分析。在重要塑性区域网格密度变得特别地重要,因为大挠度要求对于一个精确的解,一个单元的变形(弯曲)不能超过30度。在接触表面上提供足够的网格密度以允许接触应力以一种平滑方式分布。

提供足够用于分析应力的网格密度。那些应力或应变关心的面与那些需要对位移或非线性解析处的面相比要求相对好的网格。

使用足够表征最高的重要模态形式的网格密度。所需单元数目依赖于单元的假定位移形状函数,以及模态形状本身。

使用足够可以用来分析通过结构的任何瞬时动态波传播的网格密度。如果波传播重要的,那么至少提供20个单元来分析一个波长。

4.逐步加载

对于非保守的,与路径相关的系统,你需要以足够小的增量施加载荷以确保你的分析紧紧地跟随结构的载荷响应曲线。

有时你可以通过逐渐地施加载荷提高保守系统的收敛特性,从而使所要求的Newton_Raphson平衡迭代次数最小。

5.合理地使用平衡迭代

务必允许程序使用足够多的平衡迭代(NEQIT〕。在缓慢收敛,路径无关的分析中是特别重要的。

相反地,在与路径严重相关的情况下,可能不应该增加平衡迭代的最大次数超过程序的缺省值。如果路径相关问题在一个给定的子步内不能快速收敛,那么求解可能偏离理论载荷响应路径太多。这个问题当时间步长太大时出现。通过强迫分析在一个较小的迭代次数后终止,这时可以从最后成功地收敛的时间步重新起动(ANTYPE),建立一个较小的时间步长,然后继续求解。打开二分法(AUTOTS,ON)会自动地用一个较小的时间步长重起动求解。

6.克服收敛性问题

如果问题中出现负的主对角元,计算出过大的位移,或者仅仅没能在给定的最大平衡迭代次数内达到收敛,则收敛失败发生。收敛失败可能表明出结构物理上的不稳定性,或者也可能仅是有限元模型中某些数值问题的结果。ANSYS程序提供几种可以用来在分析中克服数值不稳性的工具。如果正在模拟一个实际物理意义上不稳定的系统(也就是具有零或者负的刚度),那么将拥有更多的棘手问题。有时你可以应用一个或更多的模拟技巧来获得这种情况下的一个解。

7.打开自动时间步长

当打开自动时间步长时,往往需要一个小的最小的时间步长(或者大的最大的步长数)。当有接触单元(如CONTACT48,CONTACT12,等等)时使用自动时间分步,程序可能趋向于重复地进行二分法直到它达到最小时间步长。然后程序将在整个求解期间使用最小时间步长,这样通常产生一个稳定但花费时间的解。接触单元具有一个控制程序在它的时间步选择中将是多么保守的选项设置(KEYOPT),这样,允许你加速在这些情况下的运行时间。

对于其它的非线性单元,需要仔细地选择你的最小时间步。如果选择一个太小的最小时间步,自动时间分步算法可能使运行时间太长。相反地,最小时间步长太大可能导致不收敛。

务必对时间步长设置一个最大限度((DELTIM)或者(NSUBST)),特别是对于复杂的模型。这确保所有重要的模态和特性将被精确地包含进去。这在下列情况下可能是重要的。

具有局部动态行为特性的问题(例如,涡轮叶片和轮毂部件),在这些问题中系统的低频能量含量以优势压倒高频范围。具有很短的渐进加载时间问题。如果时间步长允许变得太大,载荷历程的渐进部分可能不能被精确地表示出来。包含在一个频率范围内被连续地激励的结构的问题(例如,地震问题)。当模拟运动结构(具有刚体运动的系统)时注意。分析输入或系统驱动频率所要求的时间步通常比分析结构的频率所要求的天几个数量级。采用这样粗略的一个时间步会将相当大的数值干扰引入解中,求解甚至可能变得不稳定。

5.4.2轴向不对中模拟

考虑到两块钢板的刚度比橡胶的刚度大得多,钢板与橡胶圆环之间为粘结,圆环与钢板之间不会产生滑动。因此可以进行模型简化。只建立像胶块的模型。有考虑到在由于模型对称性和载荷的均布特征,在建立模型时只需要建立一部分实体的模型。轴向不对中时取圆环的1/2部分作为分析对象。联轴器的有关参数为:

密度:10O0kg/m3

弹性模量:E=l.27e9Pa

泊松比:v=0.47

稳定状态的转速1800rad/min

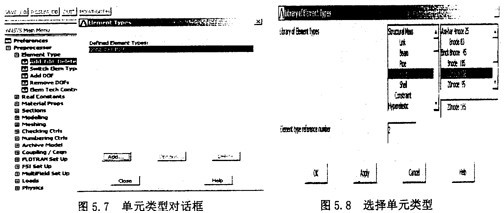

(l)定义单元类型

考虑到分析橡胶材料所能用到的单元,选择Main Menu>Preprocessor>Element type>Add/Edit/Delete,在出现的对话框中,单击“Add”,如图5.7所示。这时又出现一个“Library of Element Type”对话框,在左面的列表栏中选择“Structural Solid”,在其右面的列表栏中选择“2Onode186”,单击0K按钮,如图5.8。再在单元对话框中单击Close按钮关闭对话框。

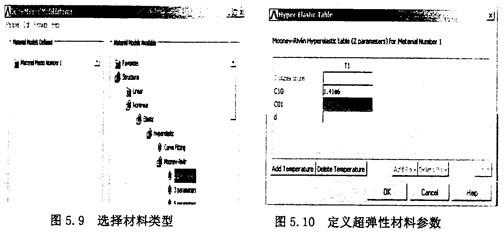

(2)定义材料属性

参照联轴器的Mooney-Rivlin的常数,并在Define Material Model Behavior框中操作Strctural>Nonlinear>Elastic>Hyperelastic>Mooney-Rivlin>2 parameters.在弹出的所示Hyper-elastic Table对话框中输入“C10=1.41e6”“C01=0.023e6”。并单击确定按钮。其结果如图5.9,5.10所示

(3)建立截面模型

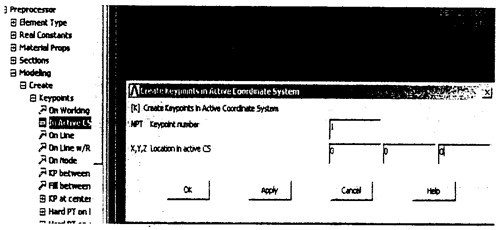

选择Main Menu>Preprocesor>Modeling>Create>Keypoints>In Active CS,在弹出的对话框中输入1关键点的坐标,如图5.11所示。单击“Apply”输入下一个点的坐标直至所有关键点完全输入。6个关键点的坐标如表5.1所示。

表5.1 关键点的坐标

|

坐标值/关键点 |

1 |

2 |

3 |

4 |

5 |

6 |

|

x |

0 |

0 |

0 |

0 |

0 |

0 |

|

y |

0 |

0 |

132.5 |

132.5 |

149 |

149 |

|

z |

0 |

55 |

0 |

55 |

0 |

55 |

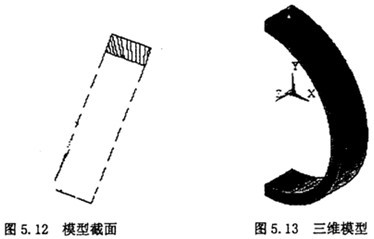

选择Main Menu>Preprocessor>Modeling>Create>Areas>Arbitrary>Through KPs,通过关键点3,4,5,6生成平面截面,结果如图5.12所示

(4)生成三维模型

由2D拖拉生成3D,选择Main Menu>Preprocessor>Operate>Extrude>About Axis,出现一个拾取框,单击“Pick All”,又拾取轴线的关键点即编号为“1,2”的关键点,在“Arc length in degree”后面的输入栏中输入圆弧角“-180”度,输入“NSEG=8”即生成的实体由八块体积组成。改变视图方向,看到的ISO图形为图5.13

(5)划分网格

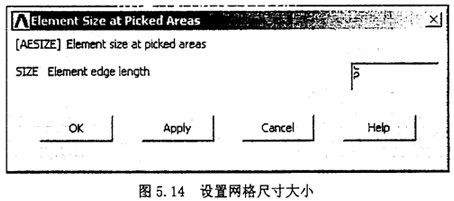

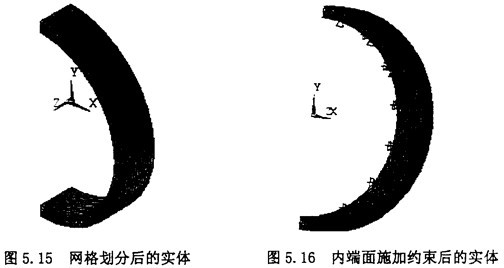

采用影射网格生成单元,Mesh Tool下设置面上网格尺寸的大小,橡胶圆环内外端面的尺寸设为30,两个截面尺寸设为5。在“Mesh”工具条下“Shape”下选择“Hex”“Mapped”,单击“Mesh”,在图形屏幕上选择实体。单击“OK”,生成的网格单元如图5.15所示

(6)施加固定约束和扭矩

首先,在圆环内端面上施固定约束,选择Main Menu>Solution>Define Loads>Apply>Structural>Displaedment>On Areas命令,选择圆环内端面。施加约束后,效果如图5.16所示。

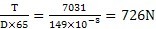

其次,在圆环外端上施加扭矩。由于在ANSYS中不能直接施加扭矩只能换算成节点上的集中力进行施加。根据工作扭矩的大小T=7031N.m,由于部分端面上的单元体个数为33个所以有每个节点上的集中力为F=

选择Main Menu>>Solution>Define Loads>Apply>Structural>Force>Moment>On Nodes,在圆环外端面最上方的圆的节点上依次施加集中力,结果如图5.17所示。

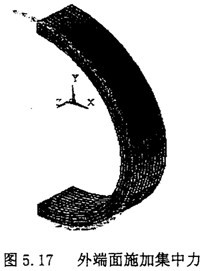

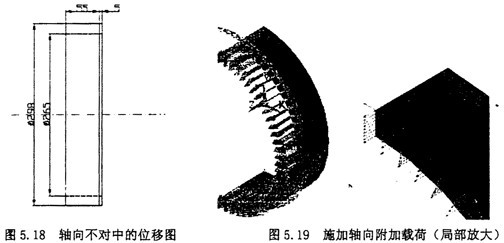

(7)施加轴向附加载荷

轴向不对中时,根据实际情况取中量为△ax=5mm,则可以认为外端面沿z轴方向的位移为5mm,如图5.18所示。产生的附加的轴向载荷按照。选择选择Main Menu>>Solution>Define Loads>Apply>Structural>Force>Moment>On Nodes命令,选择圆环外端面上所有的节点,在出现的对话框中选择比,并在输入value文本框中输入39。加载后的结果如5.19所示。旁边为局部放大图。

(8)设置求解选项并求解

设置分析类型及各种选项:制定分析类型为“Static”; 考虑大变形效果,设置“Large displacement effects”;打开预测器;设置载荷步,载荷终止时间为0.3,共有20个子步,并且是自动计时开关打开。开始求解,选择Main Menu>Solution>Solve>Current LS命令,将会弹出一个信息检查窗口。浏览信息后,若确认无误,即可关闭检查窗。然后开始进行分析计算。当出现Solulioni。done对话框以后,即表示计算结束。

(9)结果分析

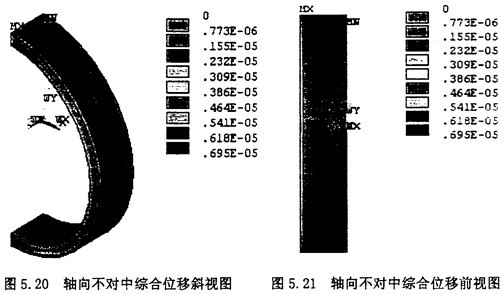

1.显示节点的综合位移:由于结构的变形很小,在图形上很难显示,所以选择显示节点的综合位移,选择Main Menu>General Postproc>Plot Result>NodalSolu,在弹出的对话框内选择“DoFsolution”,第二栏内选择“Displacement vector sum”,则其显示的云图如图5.20,5.21所示,从图中可以看出由于受到轴向的附加拉应力,圆环外端面具有较大的位移。并且在圆环面上几乎均布。其结果与理论分析一致。

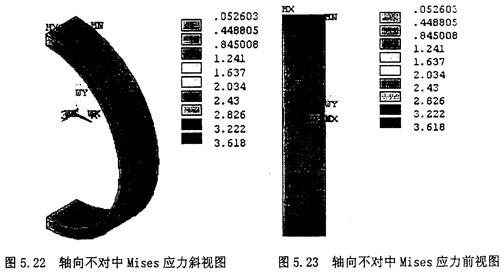

2.显示节点的Von Mises应力云图;选择Main Menu>General Postproc>Plot Result>NodalSolu,在弹出的对话框内选择“Stress”,第二栏内选择“Von Mises Strdss”,则其显示的云图如图5.22,5.23所示

从图中可以看出最大的等效应力均在联轴器圆环外羰面的最外层上,这也与理论研究相符合。

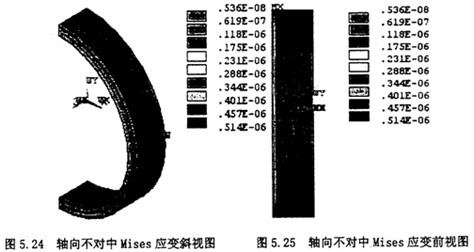

3.显示节点的Von Mises应变云图:选择Main Menu>General Postproc>Plot Result>NodalSolu,在弹出的对话框内选择“Strain”,第二栏内选择“Von Mises Strain”,则其显示的云图如图5.24,5.25所示

从应变图中可以看出最大应变的位置也是在圆环的外端面。

5.4.3径向不对中模拟

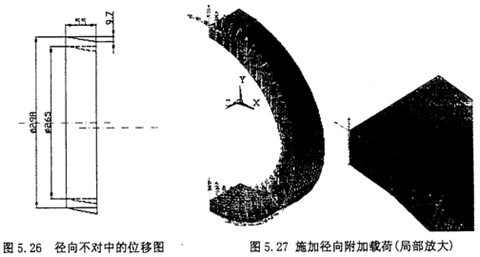

径向不对中的模拟过程基本上类似轴向不对中,不同的是这时的位移变成了y轴方向的位移,如图5.26所示。因此产生的附加载荷沿着y轴方向。故重复上节中的(1),(2),(3),(4),(5),(6)步骤。

施加附加载荷:径向不对中时橡胶圆环左端面受到附加的向下的剪应力,右端面受到附加的向上的剪应力,并且在旋转过程中,剪应力τrad的大小和方向都不会随着圆环的旋转角度改变而改变。现在开始施加由于径向的位移产生的的附加剪应力。加载后的模型如图5.27旁边为局部放大图。

设置分析类型及各种选项并求解:制定分析类型为“Static”;考虑大变形效果,设置“Large displacement effects”;打开预测器;设置载荷步,载荷终止时间为0.3,共有20个子步,并且是自动计时开关打开。

开始求解,选择Main Menu>Soulution>Solve>Current LS命令,将会弹出一个信息检查窗口。浏览信息后,若确认无误,即可关闭检查窗。然后开始进行分析计算。当出现Solution is done对话框以后,即表示计算结束。

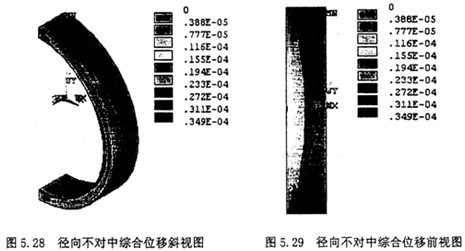

1.显示节点的综合位移:选择Main Menu> General Postproc>Plot Result>NodalSolu,在弹出的对话框内选择“DOF sloution”,第二栏内选择“Displacement vector sum”,则其显示的云图如图5.28,5.29所示

从云图上可以看出最大综合位移发生在联轴器上端和下端,在中间平衡位置时的综合位移也较大。

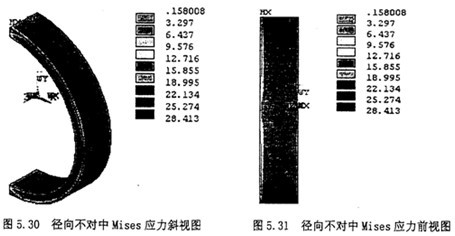

2.显示节点的Von Mises应力云图:选择General Postproc>Plot Result>NodalSolu,在弹出的对话框内选择“Stress”,第二栏内选择“Von Mises Stress”,从应力运图中可以看出最大等效应力在联轴器的几个极限位置,这与理论分析相符合。

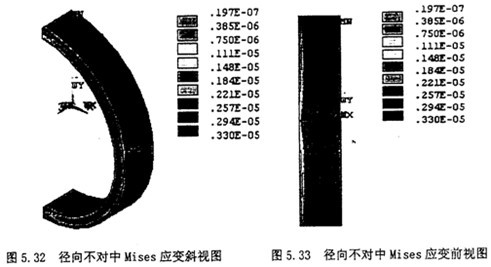

3.显示节点的Von Mises应变云图:选择Main Menu>General Postproc>plot Result>NodalSolu,在弹出的对话框内选择“Strain”,第二栏内选择“Von Mises Strain”,则其显示的云图如图5.32,5.33所示,从图上可以看出应变最大的位置出现在橡胶圆环的最下端。

5.4.4角向不对中模拟

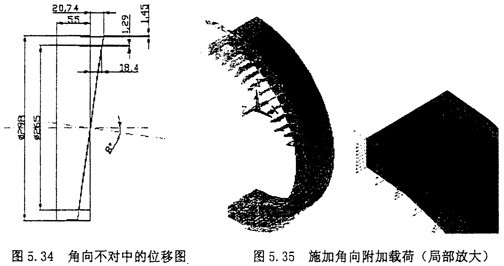

角向不对中的模拟过程基本上类似轴向不对中,不同的是这时的位移变成了即有y轴方向的位移,又有z轴方向的位移。其位移图如图5.34所示。

重复5.4.2节中的(1),(2),(3),(4),(5),(6)步骤。然后开始施加由于径向的位移产生的附加剪应力。角向不对中时,由于两轴之间存在一定的夹角,使得橡胶圆环最上方受到附加的拉应力,而圆环的最下羰则受到附加的压应力,这个附加的拉应力σang的大小和方问随着圆环的旋转角度改变而改变,在最上方时受拉,且绝对值最大,在最下方受压,绝对值亦最大。而在平衡位置时则变成O。施加角向附加载荷后的图形如5.35所示。

设置分析类型及各种选项并求解:制定分析类型为“Static”;考虑大变形效果,设置“Large displacement effects”;打开预测器;设置载荷步,载荷终止时间为0.3,共有20个子步,并且是自动计时开关打开。

开始求解,选择Main Menu>Solution>Solve>Current LS命令,将会弹出一个信息检查窗口。浏览信息后,若确认无误,即可关闭检查窗。然后开始进行分析计算。当出现Solution is done对话框以后,即表示计算结束。

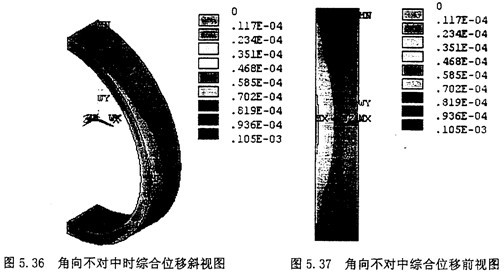

1.显示节点的综合位移:选择Main Menu>General Postproc>Plot Result>Nodalsolu,在弹出的对话框内选择“DOF solution”,第二栏内选择“Displacement vector sum”,则其显示的云图如图5.36,5.37所示

从图中可以看出最大的综合位移在联轴器的平衡位置。而在联轴器的上下两端最小。

2.显示节点的Von Mises应力云图:选择Main Menu>General Postproc>Plot Result>NodalSolu,在弹出的对话框内选择“Stress”,第二栏内选择“Von Mises Stress”,则其显示的云图如图5,38,5.39所示

从节点应力云图中可以看出最大应力位置在900位置,这与理论分析十分相符。

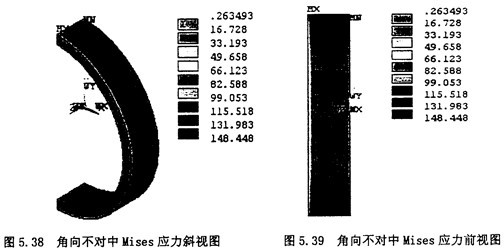

3.显示节点的Von Mises就变云图:选择Main Menu>General Postproc>Plot Result>NodalSolu,在弹出的对话框内选择“Strain”,第二栏内选择“Von Mises Strain”,则其显示的云图如图5.40,5.41所示

从图中可以看出应变最大分布情况,最大值也出现在联轴器最上端的位置。

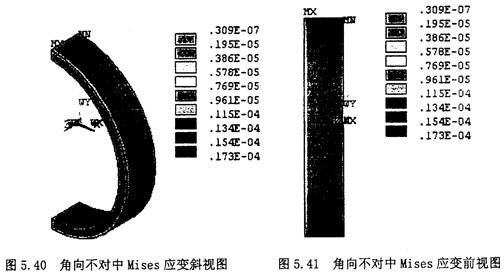

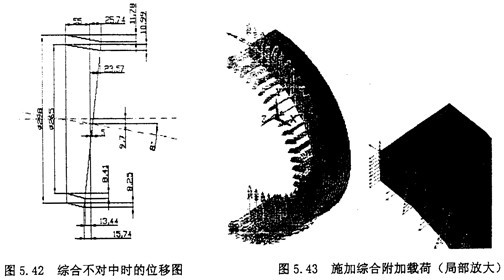

5.4.5综合情况不对中模拟

综合不对中的模拟过程基本上类似轴向不对中,不同的是这时的位移变成了既有轴向的位移,还有径向位移以及角向位移。其位移图如图5.42所示。

重复5.4.2节中的(1),(2),(3),(4),(5),(6)步骤。然后开始施加综合的附加载荷。由于综合位移使得橡胶圆环附加的径向拉应力σax,附加的剪应力τrad,附加的角向应力σax,以及由橡胶圆环旋转扭矩产生的剪应力τrot。所以综合不对中的应力情况应该是σax、σax、σax与σrot的叠加。施加综合附加载荷后的图形图5.43所示。

设置分析类型及各种选项并求解:制定分析类型为“Static”;考虑大变形效果,设置“Large displacement effects”;打开预测器;设置载荷步,载荷终止时间为0.3,共有20个子步,并且是自动计时开关打开。

开始求解,选择Main Menu>Solution>Solve>Current LS命令,将会弹出一个信息检查窗口。浏览信息后,若确认无误,即可关闭检查阅。然后开始进行分析计算。当出现Solution is done对话框以后,即表示计算结束。

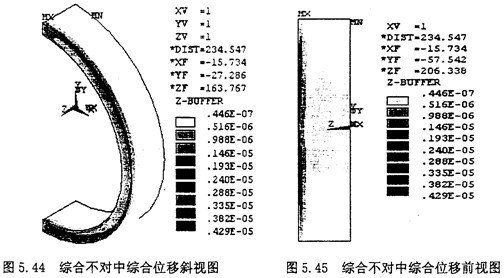

1.显示节点的综合位移:选择Main Menu>General Postproc>Plot Result>NodalSolu,在弹出的对话框内选择“DOF solution”,第二栏内选择“Displacement vector sum”,则其显示的云图如图5.44,5.45所示

从综合位移云图中可以看出最大位置出现在最上端和最下端。

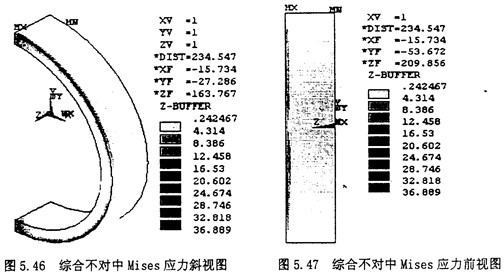

2.显示节点的Von Mises应力云图:选择Main Menu>General Postproc>Plot Result>NodalSolu,在弹出的对话框内选择“Stress”,第二栏内选择“Von Mises Stress”,则其显示的云图如图5.46,5.47所示

从Mises应力云图中可以看出,最大应力出现在900位置。在外橡胶圆环外圈的应力比内圈的应力要大。

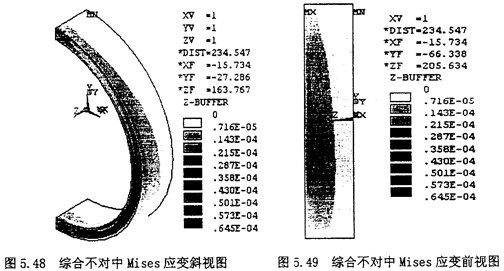

3.显示节点的Von Mises应变云图:选择Main Menu>General Postproc>Plot Result>NodalSolu,在弹出的对话框内选择“Strain”,第二栏内选择“Von Mises Strain”,则其显示的云图如图5.48,5.49所示

从应变云图中可以看出,最大应变发生在橡胶圆环的端面上。

5.5本章小结

本章通过ANSYS软件,对联轴器轴向不对中、径向不对中、角向不对中以及综合不对中情况进行了非线性静力模拟。采用了合适的载荷步和子步。使得结果收敛。最后显示了各种不对中情况下的综合位移云图、Von Mises应力云图和Von Mises应变云图。其结果和理论分析所得到的结果非常吻合,从而验证了理论分析的正确性。