管道输气的发展趋势和重要性

1.1.1.1蓬勃兴起的天然气工业

世界能源构成中天然气的地位日益攀升。包括盛产石油的海湾国家在内,天然气在国家总能源消耗中所占比例不断加大。天然气的突出优点在于环保。与煤炭相比,天然气在燃烧中二氧化硫、粉尘的排放量几近于零,二氧化碳和氮氧化物的排放量分别降至40%和50%。天然气对温室效应的影响仅为石油的54%,煤炭的48%。

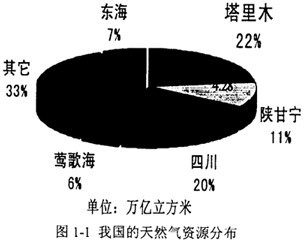

我国天然气总资源量为3.8×10

13m

3,。其中在面积为560,000km

2的塔里木盆地,天然气资源量就达8.39×l0

12m

3。其中累计已探明地质储量4.19×l0

11m

3,,剩余可采储量2.79×l0

11m

3,是国内天然气资源量及剩余可采储量最丰富的气区。预计今后五至十年,累计探明地质储量可达1×10

12m

3。此外,从图1-1可以看到,陕西、四川、青海等地的天然气储量也都十分可观,气田分布的西倾状况比较明显。

在资源利用方面,随着国际上对天然气能源开采、输运和使用能力的不断加强,国内各大城市也纷纷开始筹措系统化利用天然气资源以减少环境污染,市场需求急剧上涨。以长江三角洲地区为例,今后几年内规划项目新增用气量约为:2003年4.2×10

9m

3;2004年7.4×10

9m

3;2005年1.08×10

10m

3;2010年1.99×l0

10m

3。未来十年内,国内和国际范围内的天然气需求量和使用量都将迅猛提高。在我国,经济发展的地域性不平衡使得天然气需求量主要侧重于东部。

表1-1全国天然气能源与需求状况一览

|

年份 |

天然气所占能源比例% |

天然气需求(108m3) |

|

1998 |

2.18 |

221 |

|

2000 |

3.59 |

280 |

|

2010 |

7.17(预测) |

1130(预测) |

|

2015 |

10.08(预测) |

1880(预测) |

综上所述,我国天然气市场主要位于东部地区,而资源地大多分布在西部地区。进口天然气的资源地主要在北部邻国俄罗斯和西部的中亚三国(土库曼斯坦、哈萨克斯坦和乌兹别克斯坦)。因此,建立安全、高效、持久的输运体系势在必行。

1.1.1.2高压管道运输带来的挑战

天然气管道是连接上游气田与下游用气市场的大动脉。天然气的密度小,采用普通运输方式非常不经济,因而和石油运输类似,多采用管道运输的方式。而天然气免于加工的特性,使得管道输气的范围更加普遍。主干管道可以从气田一直铺到城市,再在城市内铺设分布管网,直达每一个用户。

天然气的管道输送始于中国。早在公元前900年,我们的祖先即利用竹筒输送天然气。后来英国人用木管和铅管输送天然气,其安全性极差。19世纪,铸铁管技术在欧洲逐渐发展,使天然气能够在较长的距离安全输送。

输送油气的大口径钢管,19世纪末首先在美国发展起来,并于1926年列入美国石油学会发布的API5L标准。美国1891年建成第一条天然气长输管线(约200km),1925年建成第一条焊接钢管天然气管线。

就管道材质而言,长距离压力管道一般使用钢制管道,而短距离分布管网一般使用聚乙烯PE(PolyEthylene)管道。在绝大多数发达国家,都有比较密集而完善的天然气管网,如美国拥有总长达l,200,000km的天然气管线。我国目前已铺设的天然气管道约有几千公里,十至十五年内规划建设干线总长度达22,000km,支线总长度约12,000km。

目前,国外天然气高压输送呈强劲的发展趋势。20世纪50-60年代管道输运最高压力为6.3MPa,70-80年代最高压力为10MPa,90年代已达14MPa。国外新建天然气管道的设计工作压力都在10MPa以上。目前我国输气管道的最高输气压力为6.4MPa,俄罗斯实际运营的输气干线最高为7.5MPa。

随着输气管道输送压力的不断提高,输送钢管也相应地迅速向高性能发展(详见4.1节)。从型号来看,60年代一般采用X52,70年代普遍采用X60~X65,近年来以X70为主,X80也已开始使用。高性能钢管保证了高压输送的安全性,使管道建设的成本大大降低。管道建成后,管道运营的经济效益更加良好。加拿大的统计分析表明,每提高一个钢级可减少建设成本7%。

为保障管线安全可靠,在提高强度的同时,必须相应提高韧性。特别是高压输气用钢管,必须具有很高的冲击韧性。在成分设计上,大体上都是低碳或超低碳的Mn-Nb-Ti系或Mn-Nb-V(Ti)系,有的还加入Mo、Ni、Cu等元素。现代冶金技术可以使钢材具有极高纯净度、高的均匀性和超细化的晶粒。超纯净钢冶炼技术包括高效铁水预处理、复合炉外精炼;高均匀性的连铸技术包括连铸过程的电磁搅拌、连铸板坯轻压下技术等:此外,控制轧制、强制加速冷却、TiO处理等使钢材获得优良的显微组织和超细晶粒。目前,日本、德国、加拿大、美国等国家的管线钢的生产技术远远高于国内的水平,其X80~Xl00高性能管线钢在-10℃时的夏比冲击韧性可达400J以上。

总之,提高输送压力意味着高效率,是天然气输运技术发展的趋势,但这必须以管道型材的高韧性作为安全性保障。天然气管道裂纹扩展与止裂的研究就是为了在不同的管道动态断裂韧性与选用设计参数(包括壁厚、口径、输送压力等)之间建立可靠性评价的理论依据与数值方法,并以实验作为检验的依据。目前在高压高韧性钢管方面,国际上的研究遇到了比较大的困难,原有的止裂判定经验方法与实际结果有比较大的偏差,这为本文的工作提供了创新的契机。

1.1.2我国天然气管道工业发展简述

1.1.2.1天然气管网总体规划

我国十至十五年内天然气管网建设的总体规划可以概括为“两横两纵”:“两横”分别指立足于国内资源的轮南~上海西气东输干线,以及为从西部其他国家引进天然气建设的第二条新疆~上海输气干线:“两纵”是指从俄罗斯进口天然气,分别建设东西伯利亚经东北至北京,以及萨哈林至沈阳输气干线,具体线路走向如图1-2所示。

“两横两纵”输气干线通过已建的陕京输气管道和涩北至兰州输气管道,以及其它已有管道,拟建的忠县至武汉输气管道,规划将要建设的天津经济南至南京输气管道、陕京复线(陕鲁管道)、兰州至甘塘输气管道、武汉至合肥输气管道等支干线管道,形成互相沟通的输气管网,成为全国性的多气源、多用户、灵活贯通的供气网络,以保证安全、平稳供气。

1.1.2.2西气东输工程介绍

西气东输工程是我国在新世纪启动的最大的建设工程之一,是西部大开发的标志性工程。工程西起新疆塔里木盆地的轮南气田,经甘肃、宁夏,进入陕西,在靖边与长庆气田连接,经山西、河南、安徽、江苏、浙江,东抵上海。在我国基础工程建设史上,西气东输工程创出多项之“最”:

距离最长,全长约4000km;管径最大,最大口径1016mm,最大壁厚26.2mm;

投资最多,上、中、下游静态总投资规模约1500亿元,超过在建三峡工程的投资50%,其中仅管道工程干线总投资达456亿元;

运营压力最高,设计输气压力10MPa:

输气量最大,管线运营初期年输气规模为1.2×1010m3,到2010年可扩大到2.0×1010m3;

钢材等级最高,整个工程用钢近200万吨,其中绝大部分是针状铁素体X70钢,而这种钢材的批量生产过去在我国属于空白;

施工条件最复杂,管道路线穿过沙漠、戈壁、山区、丘陵、盆地、黄土高原、农田水网等地形地貌,40%以上地区的地震烈度超过7度。

施工途中将翻越吕梁山、太行山和太岳山,经过湿陷性黄土源区,穿(跨)越大型河流14次(包括长江和淮河各1次,黄河3次),铁路35次,公路421次,还要经过人口稠密,河塘密布的江南水网地带,如图1-3。条件,在世界范围内都不多见。

本文结合西气东输工程,重点研究输气管道的裂纹扩展机理及止裂预测技术,其研究成果为钢制输气管线的可靠性提供了理论与实验评估的依据。

1.2钢制输气管道的长程裂纹扩展

1.2.1压力管道上的灾难性事故

裂纹的快速扩展是结构最危险的一种失效形式,若不能及时抑制,可能引发结构的严重事故。许多工程事故的起因是管道开裂后,流体释放导致的裂纹扩展。除石油天然气输送管道以外,这样的实例还有:核反应堆管道系统、飞机机身、低温冷藏储箱、火箭发动机外壳、海洋石油平台等。对该问题的研究被认为是防灾减灾的生命线工程,是断裂动力学研究领域中最重要的课题之一。由于缺陷持续扩展而导致管线开裂是高压输气管线区别于输送液体(如石油)管线的特有破坏形式。高压输气管线上可能发生长距离的断裂扩展,而输送液态物质的管线上一般是发生泄漏或仅开裂数英尺。这种不同断裂特征的原因在于气体和液体具有不同的减压特性。

输气管线的开裂使高压输送介质放空,在断裂源两侧各产生一个减压波向远端扩展,减压波速度的极限值为声波在介质中的传播速度l2]。在液体介质中,声波的传播速度相当于其在气体中的传播速度数倍以上,因而减压波速超前于裂纹的扩展速度,断裂扩展在短时间内被有效抑止:而在气体介质中,减压波速较液体中慢,往往会低于管体上发生的裂纹扩展速度。在这种条件下,断裂得以持续扩展。由于这种断裂是在动载荷的推动力作用下高速扩展的,因而被命名为动态断裂扩展(Dynamic Fracture Propagation)。

输气管线的爆裂失效给国民经济带来巨大的经济损失,甚至人员伤亡。最惨烈的一次是1989年前苏联乌拉尔山发生的输气管爆裂事故,死伤1024人。五十年前首次发现的输气管道裂纹迅速扩展就已经达到了104m的量级。通过改善工艺,加强检测,降低钢材的韧脆转变温度等办法,脆性断裂逐渐被遏止,但延性断裂的危害仍不可忽视。1969年发生在美国的动态延性断裂事故,其裂纹扩展长达260m,当时的管径为914mm,壁厚9.5mm,钢材等级为X65。美国的BMI(Battelle Memorial Institute)研究的最长的延性断裂扩展为约568m。

图1-4为高压输气管线开裂事故现场。

1.2.2西气东输管道的断裂控制

西气东输管道的以下特点增加了管道断裂控制的难度:

管道线路长,西气东输管线长达4000多公里,沿途地形地貌及地质条件复杂,要通过活动断层带和高烈度(7°~8°)的地震区,穿越或跨越黄河和长江4次。

地区温差大(+40℃到一40℃),昼夜温差大,季节温差大。

输气压力高。目前我国现有输气管线压力最高为6.4MPa,俄罗斯实际运营的输气干线最高为7.5MPa,而西气东输管道的计划输气压力为10MPa。高压输送可以节省投资和运营费用,但同时也提高了对管道断裂控制的要求和标准。最大限度保障“西气东输”管线的安全可靠性,防止管道开裂并做好管道开裂后的防护工作,阻止裂纹持续扩展,杜绝恶性事故,具有十分重要的意义。

1.2.3裂纹的成因

在钢管轧制、焊接和铺设的过程中,都有可能产生人为缺陷并被带入到建成的输送管线当中。随着工艺水平的提高,明显的缺陷已基本杜绝,但由于承受外力而导致的缺陷,其中包括机械损伤和在受力状态下形核并长大的缺陷都可能会在管线工作过程中扩展并导致起裂。这些缺陷的尖端可以是钝角(如由于化学腐蚀形成的缺陷),也可以是锐角(如由于应力腐蚀或氢脆而形成的)。此外,还有由于外力形成的压痕,缺陷以半透孔(Part-Through-Wa11)的形式扩展。

各种缺陷依照管线钢的类型和工作条件,呈现出三种形态:

第一类是在管线工作状态不活跃的缺陷;

第二类是在管线工作状态缓慢生长,但因为未形成贯穿(Through-Wall)而仍保持良性的缺陷;

第三类是在管线工作状态下生长并贯穿管壁的缺陷。

第三类缺陷在管线工作状态下以亚临界扩展的形式增长,从半透孔(PTW)发展到贯穿(TW)而导致管线泄漏。它还包括缺陷穿透管壁后变为不稳定扩展而导致管道开裂的情形。此类缺陷导致了高压输气管线的开裂,断裂从缺陷开始沿管线向两个方向扩展。

据对管道工业较为发达的欧洲、前苏联、美国和加拿大的输气管道失效事故的调查分析,国外输气管道失效的主要原因是机械损伤、腐蚀以及焊接和材料缺陷,以及其它不可预见因素(third party damage)。机械损伤是造成欧美天然气管道失效的主要原因,在加拿大和前苏联腐蚀是管道失效的主要原因。其中大部分机械损伤是由人为因素造成的,可通过采取规范管理、加强巡查等措施来减少或避免;腐蚀问题日益受到各个国家的重视;焊接和材料缺陷引起的失效事故逐渐减少。然而,不可预见因素引起的管道起裂是防不胜防的,因此,人们始终关注起裂后如何防止裂纹迅速扩展。

1.2.4钢制输气管道的失效机理与预防措施

长距离钢制输气管道的失效模式可分为动态脆性断裂DBF(Dynamic Brittle Fracture)和动态延性断裂DDF(Dynaxnic Ductile Fracture)。从产生原因和预防手段上看,动态延性断裂是西气东输工程研究的重点。本小节对两种断裂形式作如下比较:

动态脆性断裂的主要特征有:

●断口为平断口,塑性区尺寸很小,裂纹源往往在低韧性、多焊接缺陷的焊缝部位;

●裂纹形状为波形,往往为多分枝,剪切面积越小,分枝越多;

●源区多呈放射状,扩展区具有人字花样;

●断口特征以解理断裂为主;

●开裂速度较快,开裂的速度决定于管材的断面韧脆比;

●一般与材料韧性低、韧脆转变温度高或在低温下使用有关;

●脆性断裂的驱动力来自管壁金属中的弹性应变能。

动态脆性断裂的预防措施主要有:

提高焊缝和母材的韧性,使管道材料的韧一脆转变温度低于管道的工作温度,同时控制焊接缺陷及管体损伤和腐蚀等。

动态延性断裂的主要特征有:

●失效部位宏观塑性变形较大;

●裂纹扩展主要以韧性方式进行,断口上有明显的撕裂和剪切特征:

●延性断裂扩展的方向一般沿管道的轴线;

●延性断裂止裂时,裂纹通常由轴向先向45°方向偏斜,然后迅速停止;

●延性断裂的扩展速度与裂纹尖端处的压力有关,还与材料的韧性、流动应力及是否有回填土等因索有关;

●延性断裂的驱动力一方面来自管壁金属中的弹性应变能,另一方面更主要的来自外泄气体通过鼓胀作用给已破裂、翻开的管壁的能量。动态延性断裂的预防措施主要有:提高管材韧性。一些研究机构提出预测管道在特定条件下止裂韧性的经验公式,如Battlle、Mannesm。、EPRG、BG、ANSI等,但是,由于可压缩的高压气体潜在驱动管道裂纹扩展的极高危险性,对于高压管道止裂韧性的研究仍在进行之中。

1.2.5管道裂纹动态扩展与止裂的技术难点

从前面的起裂研究中可以看出,压力管道上的缺陷和微裂纹的形成原因十分复杂,且大多是不确定因素。要达到完全消除裂纹扩展的可能性,有时是困难的,有时要在经济上付出代价:降低设计负荷,增大构件尺寸,或选用高成本材料等等。

对于载荷或工作环境十分复杂,又无法实施经常性的裂纹有效监测,因而难以有效控制起裂过程的重要结构,裂纹扩展和止裂的研究的意义在于寻找避免裂纹扩展机理,以建立防止灾难性破坏的第二道防线,是十分必要的。

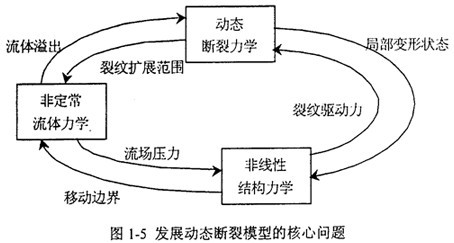

裂纹动态扩展与止裂问题涉及的是流体/结构/断裂相互作用又相互影响的过程,如图1-5所示。流体/结构/断裂耦合作用下的动态裂纹扩展包括计算结构力学、流体力学和断裂力学等相关学科的综合:

●流体压力作用于包含裂纹的结构,产生裂纹驱动力;

●结构开裂导致内部流体迅速溢出;

●裂纹扩展形成结构上移动的边界条件。

与起裂问题不同,裂纹尺寸这时是一个随时间变化的未知函数。扩展裂纹形成了结构的位移边界条件,使得控制方程和运动边界条件均为非线性。目前仅有少量的解析解可以用来分析裂纹扩展问题,而且还是对材料性能,载荷,裂纹几何和运动状态做了诸多特殊假定之后,与具体实际问题相去甚远。本文以断裂动力学和计算流体力学的基本理论为基础,立足于数值求解,通过与实验结果相结合,对压力管道动态裂纹扩展机理和止裂技术进行了分析、综合和创新。在研究过程中,发展了一套针对高延性高压钢制输气管道的理论、数值分析和实验研究方法,同时解决了西气东输管线的可靠性评估问题,对其他工程领域的压力管道问题具有一定的借鉴意义。

1.3管道动态断裂研究综述

1.3.1管道断裂动力学进展

作为保持结构完整性的关键性算法,断裂动力学提供了分析快速扩展裂纹的途径。当不稳定裂纹的起因难以控制或大幅度裂纹扩展会导致灾难性后果时,动态裂纹扩展的分析显得更为重要,其目的是保证裂纹驱动力(Crack driving force)小于管道材料的断裂韧性(Fracture toughness),使由于非确定因素引起的微裂纹不至于迅速扩展,从而使破坏程度限于尽可能小的局部范围。

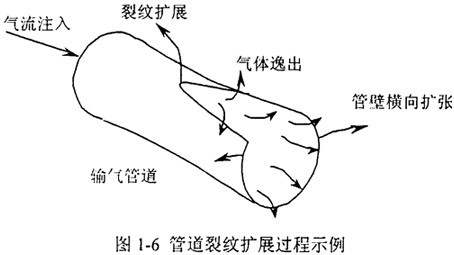

本文研究的重点将集中于如图1-6的贮气输气管线纵向裂纹扩展问题。针对这一问题,20世纪80年代末美国西南研究院(Southwest Research Institute,Texas)的M.F.Kanninen,O'Donoghue等人提出了输气管道纵向裂纹扩展问题的计算模型,将裂纹扩展的断裂动力学算法同壳体有限元组合起来,发展了模拟计算程序PFRAC(Pipeline FRacture Analysis Code)。庄茁改进了其部分功能并扩展了组合受力分析的能力,发展了开裂结钩与流体的解耦分析计算,并完成了解耦部分的计算程序。通过与实验比较,该程序的可靠性得到了证实。

在PFRAC中,耦合部分的流体力学计算采用有限差分法,处理范围包括二维移动边界条件和多样流动性能,如两相流等;结构动力学部分基于有限元方法,采用弹一塑性壳单元,适用于大变形情况。由于采用了显式积分,避免了刚度矩阵求逆过程,提高了计算速度。缺点是流场计算精度不高,尤其是用磨损缺口的方法简化变形后的管壁断面,与真实变形状态不符。

PFRAC是为了分析天然气管道断裂问题而发展的,也适用于其他压力管道和容器的结构分析。程序中管道内压可以表示为时间的函数,因此可以用来模拟多种载荷工况,包括稳态压力、变化压力、冲击载菏等。作为特例,该程序也可以对未开裂管道或容器在静态、动态和冲击载荷作用下进行强度和刚度的计算。在程序单元库中包括弹簧单元、梁单元、三角形板(壳)单元、矩形板(壳)单元、管道单元、六面体实体单元等,也可以利用这些单元进行组合受力分析。

PFRAC程序在应用中不断得到改进。Kanninen和O’Donoghue(1994)提出可以用裂纹尖端张开角CTOA(Crack Tip Opening Angle)作为对延性材料进行管道动态裂纹扩展和止裂的定量评价准则,给出的结果与实验作了比较。

庄茁和O'Donoghue(1996)将PFRAC应用于小规模PE管道的稳态断裂S4(small-scale steady state)实验模拟问题,将得到的材料断裂韧性Gd和临界压力pc随温度、壁厚及裂纹速度变化的关系同实验结果阮较,以此定量评估全尺寸的管道断裂问题,并在程序中加入针对附加止裂构件的分析功能并对结果进行了比较。次年他们比较了不同边界条件下的输气管线裂纹快速扩展问题RCP(Rapid Crack Propagation)的PFRAC计算结果,指出轴向边界条件对管线断裂分析起重要作用,而端部边界条件则影响甚微。1998年考虑了管道和岩土的共同工作,给出的有无覆盖土层裂纹驱动力的变化规律同预计趋势相一致。

由小川和庄茁(1999)作了钢制管道的断裂性能评价,进而分析了动态裂纹扩展中的尺寸效应。郭永进,庄茁(1999)考虑了裂纹快速扩展中的温度效应。庄茁,曲绍兴等(2000)发展了纤维动态桥连模型并应用于PFRAC,以模拟纤维增韧PE管道的动态断裂性能。在以上研究内容中,裂纹扩展速度均取为实测或估计的恒定值。

求解裂纹驱动力不限于节点力释放技术一条途径。庄茁和O'Donoghue(1997)发展了能量平衡方法的数值计算模型,引申了各物理量的变化规律,并对两种算法得到的结果进行了相互验证。J,G.Wi11iams提出了天然气管道裂纹扩展分析等效梁模型,在此基础上,庄茁考虑弹性地基对开裂管道的影响,应用半解析半数值解法,给出了最小二乘法解答。

英国的Ivankovic等人(1997)引入有限体积法FVM(Finite Volume Method)求解输气管道裂纹扩展问题,其中流场的计算引入了多重网格方法,即压力和速度不在同一网格下求解,并给出了针对小规模PE管道稳态扩展问题的计算结果。应用PFRAC程序和FVM计算天然气PE管道,在相同几何条件和荷载工况的前提下,所得裂纹驱动力的量值是一致的,但峰值所对应的裂纹速度区域略有差别。

1.3.2基于实验的止裂韧性判定

在延性断裂的止裂研究中,人们一直试图确定材料的韧性值达到多大,可以使管线具有足够的止裂能力。美国BMI(Battelle Memorial Institute)是进行天然气管线止裂问题研究最早的机构,进行管线止裂研究的主要机构还有美国的AISI(American Iron & Steel Institute)和SwRI(Southwest Research Institute),欧洲的EPRG(European Pipeline Research Group),英国的BGC(British Gas CoMPany),意大利的CSM(Centrol Sviluppo Materiali),日本的JISI(Japan Iron & Steel Institute)和Kawasaki Steel等。

20世纪70年代,当人们认识到管线上存在延性裂纹的动态扩展时,材料的断裂理论还不完善。早期工作的主要途径是通过模拟加压管线截取段的办法进行全尺寸实验,通过对实验结果的处理鉴定归纳如何控制延性裂纹扩展。这种全尺寸实验方法成为了一种标准的确定止裂韧性的方法。

由于全尺寸实验的费用昂贵、周期长,难以控制实验质量,且结果仅对应于特定的天然气成分、管道性能等因素,因此需要对实验的特性进行定量化以用于动态延性断裂止裂设计,也就是需要小尺寸的韧性实验。

三点弯曲冲击实验CVN(Charpy V-Notch)是被广泛采用的测定钢材断裂韧性的方法。落锤撕裂实验DWTT(Drop Weight Tear Test)作为修正CVN实验误差的替代方法,被用来测量裂纹扩展时的有效能量,测到的能量可用于推断临界裂纹尖端张开角(CTOA)c,也可单独作为韧性判据。将实测的(CTOA)C同计算得到的CTOA进行比较,可作为评估压力管道裂纹扩展和止裂的判据之一。

对于PE管道,在比利时Gent大学进行了改进的Robertson实验,用摆锤撞击带有预留凹口的较短实验管道。为了弥补难以形成稳定裂纹扩展速度的不足,英国帝国理工学院发展了S4实验,得到了裂纹稳定扩展的条件。通过S4实验中测量到的裂纹稳态扩展速度和气体压力变化,结合S4实验模拟分析,可以得到材料断裂韧性和实际管道裂纹临界扩展压力。

关于止裂韧性临界值的预判模型,国际上应用较多的是1975年BMI的Maxey等人建立的双曲线(Two-Curve)方法。该方法假定气体的解压与动态裂纹的扩展过程是可以通过断裂速度联系起来的两个分离过程,建立了断裂速度与减压压力或环向应力的关系。由于采用了两个独立步骤进行计算,因而也被称作Battelle两步分析。

Bartell。两步分析基于裂纹扩展的减压波速判据,提出了行之有效的数学解法,实现了直接由管道工作参数推断出止裂所需的临界CVN冲击韧性。后来又总结了一系列简便的经验公式。在当时的条件下,全尺寸爆破实验中所用的管线钢CVN冲击韧性一般不超过100J,CVN冲击韧性足以描述不同钢种的抗断裂性能,双曲线模型和经验模式都与全尺寸爆破实验的结果吻合得很好。

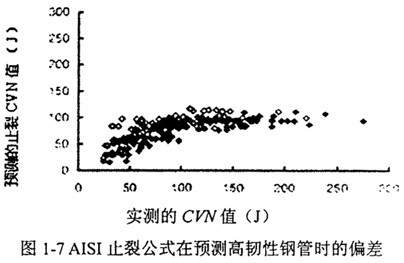

随着管线输送技术的发展,高压力,高韧性钢管逐渐投入使用。对于高韧性材料和具有上台能(Rising-shelf)的材料,在引用的图1-7中,基于标准夏比冲击韧性的公式在实验验证过程中可靠性不理想。B.N.Leis对此提出了修正算法,但仍未很好地解决这个问题,并且失去了原有的物理意义。

DWTT最先于1953年被美国海军用于根据断口形貌确定铁素体钢的韧脆转变温度,近年来也用于Battelle双曲线法确定止裂韧性。有研究表明,对于高韧性钢制管道而言,基于DWTT实验的止裂预测比CVN实验更接近实测值,但无法根本上解决高压高韧性管道止裂韧性预测与实际结果之间的较大偏差。

1.3.3管壁上的气体压力分布律

天然气管道所受载荷为内部气体施加在管壁上的压力。当管道中裂纹起裂和扩展时,气体压力直接作用在破坏了的管壁上,由于管壁呈非线性失稳破坏,所以管壁变形计算是分析开裂管道的核心。管壁变形、气体流动和裂纹扩展作为紧密相关的过程体现在管道破坏中,气体压力为管壁变形提供了驱动力,而管道形状和裂纹扩展又影响着气体的流动。为了分析管道上裂纹扩展过程中的这种耦合作用,气体压力的计算是很重要的一步。

1.3.3.1气体逸出流场解法的进展与困难

早在1989年,美国西南研究院SwRI(Southwest Research Institute)就研究了针对压力管道气体逸出的流场数值解法。从当时的计算结果上来看,显得还很不成熟。一是当时为了简化边界条件的处理,采用磨损变形前管壁的方法模拟管道的开裂过程,和实际情况不符;二是计算考虑裂纹的稳态扩展情形,即裂纹的速度恒定不变,如果采用伴随裂纹运动的随体坐标系,裂纹发展充分后,裂尖后部一定距离的气体压力分布不随裂尖到达的位置而变化,这样问题就可以简化为二维。实际上还是把三维问题转化为不同固壁截面形状的二维流场。对于非稳态裂纹扩展,这种简化方式无法得出正确的结论。

耦合解法的实现是普遍关心的问题。但管道破裂问题的流固耦合有其独特的复杂性。一是形成流场求解的固壁边界条件的管道壁面发生难以预知的剧烈变形,这要求在侮一个微小的时间间隔,对待求解的流场区域进行网格重新划分,而变形后的管壁是极不规则的三维曲面,使得这一步骤的工作量达到了难以想象的程度;二是由于管道内的气体压力极高,达到10MPa左右,即约100atm,因而气体逸出的速度在裂尖附近达到超声速,开始起裂到稳态扩展的过程中还可能伴随有激波的出现。因此,自1989年至今,对高压气体逸出的流场解法还没有大的突破。

为了节省计算时间和满足工程的应用,目前压力管道内气体压力分布规律的探索,包括Battene双曲线法所用公式在内,主要限于解耦方法,即根据实验数据所确定的管壁压力分布模拟曲线被采用来代替气体动力学的计算。当裂纹在管道上扩展的过程中,裂纹前面的气体减压传播,其数值低于初始压力值po,且主要取决于裂纹的扩展速度。具体表达形式见2.2.2.4节。

1.3.3.2自由射流场解法进展

与压力管道上的裂纹扩展同时,气体从裂纹尖端高速逸出形成复杂的射流场。本文希望利用目前比较成熟的计算流体力学方法,对管道断裂的射流流场进行数值模拟,选择合适的计算方法,分析内部流场对断裂过程的影响,以及外流场气体的逸出速度,以便对气体压力模式进行校验和修正。

当流体从窄小通道喷出,不受任何限制地流入静止流体中时,会在静止流体中出现一股有界面的流动,即射流。

图1-8显示的是亚声速自由射流的流场结构。通过观察和实验证实,在亚声速自由射流中,流场内存在速度保持出口速度的区域,被称为射流核心区。射流与周围静止流体之间存在物理量不连续的切向间断面,间断面处有强烈掺混的旋涡微团,从而引起射流与周围流体间的动量交换、热量交换及质量交换。由于粘性作用原来静止的流体会被射流卷吸到射流中,这种现象称为射流的卷吸作用。同一截面上中心线处的流速最大,离中心线越远处的流速越小。随着射流向下游流动,其中心线处的流速逐渐减小。随着往下游迁移,射流的宽度逐渐增大,这种现象称为射流的扩散现象。

亚声速自由射流在形成稳定的流动形态后,整个射流可划分为几个区段:由喷口边界起向内外扩展的紊动掺混部分为紊动剪切层混合区;中心部分未受掺混影响,保持原来出口流速,称为核心区,出口至核心区末端的一段称为射流的起始段。紊动充分发展以后的部分称为射流的主体段。主体段与起始段之间的区域称为过渡段。

对于图1-9所示的欠膨胀超声速自由射流,当射击流从出口射入静止大气中的时候,由于出口截面上的射流的静压p1大于环境压力pa,在裂尖的边缘将发出两族膨胀波,这两族膨胀波在中心流线相交,气体经过膨胀波使静压由p1降到pa,经膨胀波后气流,其自由边界向外扩张。两族膨胀波相交之后互相穿过,并保持为膨胀波。这些膨胀波在自由边界反射回来形成两族压缩波,并使气流边界向内收缩。这两族压缩波相互穿过并在自由边界上反射回膨胀波,这种波的相互与反射现象不断地进行下去,逐渐衰减。

随着内外压强比的增大,欠膨胀自由射流将会在喷嘴出品附近产生马赫盘,可能形成包括膨胀波、拦截激波、马赫盘、反射激波、滑移线和射流边界等复杂波系的流场结构,如力1-10所示。

1.4本文工作思路

综上所述,输气管道动态裂纹扩展与止裂的研究还处理不完善的阶段。现有的可靠性判断方法基本都是从有限的全尺寸实验归纳出经验性的判据公式。再通过代入小试件实验测得的断裂韧性做出的简单判断。这种方法只能给出一个简单的临界韧性参数,无法模拟裂纹扩展的全过程。另外,即使最成熟的Battelle双曲线法,其在高韧性条件下的准确程度也受到了广泛质疑。

全尺寸爆破实验的思路是在管道中部设置韧性很低的起裂管和预制裂纹,向两端焊接韧性依次升高的管段,并以裂纹停止的管段的韧性作为临界断裂韧性(后文有详述)。近年来对高韧性管道的全尺寸实验表明,即便在韧性低于止裂段很多的管段,也出现了明显的裂纹减速与止裂的现象。由此不难推论,只要测试管段足够长,完全可以令裂纹在低韧性段止裂。也就是说除了临界止裂韧性以外,还需要别的参数来描述管道的止裂能力,比如一定工况一定韧性下的裂纹扩展长度。

PFRAC程序最初于1989年由SwRI开发,主要用途就是管道裂纹扩展。本文工作以前的程序只考虑了稳态扩展的内容,即指定裂纹的扩展速度,计算得出裂纹驱动力G与管道韧性Gd相比较。这一做法在解决工程问题时遇到很多困难。首先是裂纹的扩展速度很难选择,对于高韧性管段无不存在明显的减速现象,难以找到一个稳态的扩展阶段;其次是对于高压钢制管道,计算得到的裂纹驱动力G无一例外地远高于估计的Gd值,因而并不能得到量化的有价值的结论;第三是随着管道压力的升高,超声速射流和激波有了出现的可能,原有的气体压力模式是否依然适用,衰减长度L的取值范围等均成为有待验证的问题。

本文试图从数值解法入手,在PFRAC程序的基础上,除韧性判据以外,加入止裂位置的判据,即全程动态模拟管道裂纹的扩展与止裂全过程,并通过国外现有的全尺寸实验的数据进行对比和标定。这意味着待求解的问题从稳态扩展转化为瞬态扩展,同时需要在程序中加入从前没有的韧性参数以控制止裂的速度,并发展与之相关的理论与实验方法,最终用于数值计算。

鉴于CVN和DWTT实验测得的断裂韧性己经不能够很好满足的高韧性管线钢止裂韧性预测的需要,本文从近年来流行的CTOA判据入手,在减速模型中加入CTOA的计算,并和现有实验方法测得的(CTOA)C进行比较,在分析、综合的基础上,创建出一套基于CTOA的止裂判定方法,与前者相互验证。

相关自由射流场的计算,本文考虑了空气和甲烷的两相成分,利用PFRAC计算出的某时刻管壁的变形状态与节点速度,进行实时的非定常求解,收敛达到的定常状态即裂纹稳态护展时随本坐标下的气流场分布。沿管道某一轴线,压力与轴向坐标的关系可看作裂纹途经的某点从裂纹前端到后端的减速历史。

此外,本课题还进行了输气管道上止裂环的设计与研究,由于止裂环未被西气东输管线工程所采用,故不作为本文叙述的重点。