新型摆杆减速器的研究

7.1概述

摆杆减速器是一种新近提出的活齿减速器结构类型,它把沿传动圈导槽移动的推杆变成了绕固定轴销摆动的摆杆,使减速器中各运动副的相对运动都成为转动,从根本上解决了现有推杆减速器移动副严重磨损的问题。和现有的推杆减速器或滚柱活齿减速器相比,在保持原有优点的基础上,使啮合效率得到了进一步提高,是活齿减速器中较理想的一种结构形式。

文献只提出了摆杆活齿传动的一般结构方案,要把这种方案变为实际产品,还有许多理论问题需要解决。例如对机构传动特性的分析,效率计算,强度校核,以及内齿圈齿廓的测量等等。本章从摆杆减速器的传动原理着手,对这些问题进行了详细的分析讨论,为摆杆减速器的制造奠定了理论基础。

7.2 结构组成及齿廓方程式

7.2.1结构组成

图7.1所示为摆杆减速器的结构简图。摆杆减速器也由四大部分组成:激波器1;摆动机构(包括摆杆2,内滚子6, 外滚子5和轴销7);传动圈3 以及与其固联的输出轴8;内齿圈4。可以看出,除了摆动机构外,其它构成与推杆减速器类似。也采用了两套完全相同且互成180°的激波器及内齿圈以实现输出的静平衡和提高啮合效率。

传动中,摆杆内滚子6受到激波器驱动,而外滚子5 则与内齿圈啮合,摆杆绕轴销7摆动的同时,传动圈及输出轴转动,从而完成了转速的变换及功率的传递。

摆杆减速器的瞬时传动比为常数,其传动比计算完全与推杆减速器传动比的计算公式相同。

7.2.2激波器转角与摆杆摆动角的关系

图7.2(a)所示为激波器与摆动机构所处的初始位置,此时摆杆内滚子与偏心圆激波器的短轴端点相切接触。O是激波器的回转中心,P是摆杆的摆动中心,O

1及O

2分别是内外滚子中心。记R

0=

,R

1=

,R

2=

,则它们在机构转动过程中都是不变的常量,并且:

上式中h1、h2、W1和W2都是摆动中心与内外滚子中心相对位置的参数,见图7.2(a)。

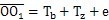

若仍记激波器半径为Tb,激波器偏心距为e,滚子半径为Tz,则由图7.2(a)可得:

从上面各式可以看出,β1、β2及β3都是仅和机构尺寸参数有关而与转角无关的常量。

假设传动圈固定,当激波器在驱动力矩作用下从图7.2(a)所示初始位置按顺时针方向转过

角时,激波器与摆动机构相对位置如图7.2(b)所示。摆动中心P点在固定坐标系(o,x,y)中的位置不变,而摆杆相应地摆过了角度

。由图7.2(b)中△BO

1P可得

与

的关系式为:

上式中,S为P点至激波器几何中心B点的距离:

而τ是有向角,如图7.2(b)所示,当激波器几何中心B点与内滚子中心O1点分别位于直线OP两侧时,τ>0,位于同侧时,τ<0

7.2.3内齿圈的齿廓方程

如图7.2(b)所示,设在激波器相对传动圈顺时针转过

角的同时,内齿圈相对传动圈逆时针转过的角度为

。对单激波来说,

,用p表示激波器回转中心O至摆杆外滚子中心O

2的距离,由图7.2(b)中△00

2P可得:

内齿圈齿廓是外滚子中心轨迹的外法向等距线,如图7.3所示,由图可得内齿圈齿廓与外滚子接触点M2在(o,xN,yN)坐标系下的的坐标为:

上式中,a为内齿圈齿廓在M2点的法线与yN轴的夹角,它等于外滚子中心轨迹在O2点的切线正向与xN轴正向的夹角(图7.3)

在进行具体计算时,由(7.10)式表示的a取值范围在[-

]之内,只能使整个齿廓曲线的一部分由方程式(7.9)正确表示。为了使齿廓上所有的点都能用方程式(7.9)来正确计算,a的表示式应为:

当激波器按逆时针方向转动时,按顺时针方向转动时的工作齿廓成了非工作齿廓,非工作齿廓成了工作齿廓。由于工作齿廓和非工作齿方是不对称的,所以正反转(激波器按顺时针或逆时针方向旋转)的特性也是不同的。

和推杆减速器一样,当理论摆动机构数目比内齿圈齿数少,即ZC=ZN-1时,机构成为图7.4所示的反向结构,在此结构中,摆杆外滚子中心在与内齿圈固联的

7.3传动特性分析

7.3.1摆杆摆动的幅度

由图7.2可知,当激波器转角

时,摆杆处理初始位置,即摆动角度

,此时激波器回转中心O至内滚子中心O

1的距离

为:

当激波器从图7.2(a)所示初始位置顺时针转过一个角度

时,

的长度也随之发生变化。分析图7.2(a)可知,当

时,摆杆摆动角

取得极大值

,此时由余弦定理可得到:

由上可知,

及

是仅与机构组成尺寸参数有关的量。当激波器转角

从

继续旋转时,

便随之从

减小,即摆动机构向内回摆,从而完成一次往复摆动。由摆动机构的运动性质决定了与外滚子相共轭的内齿圈的工作齿郭及非工作齿廓是不对称的。

7.3.2不发生顶切的条件

设k2为外滚子中心轨迹曲线的相对曲率,将(7.8)式中的xo、yo代入(2.23)式,并整理后可得

由于内齿圈齿廓曲线在齿顶处的曲率半径最小,所以当外滚子中心轨迹曲线在齿顶处的曲率半径小于外滚子半径Tz时,齿廓曲线在齿顶附近将发生项切,由此可得不发生项切的条件为

(7.30)

7.3.3同时工作的摆动机构数目

与推杆减速器类似,摆杆减速器的摆动机构只有从内向外摆动时才传递动力,把摆动机构从啮合传力开始到啮合传力结束推动传动圈相对内齿圈转过的角度叫做摆动机构工作区域角,记作

,可表示为

(7.31)

摆动机构完成一次工作循环随传动圈相对内齿圈转过的角度为摆动机构工作区域角与非工作区域角之和,它等于内齿圈相邻两个齿所对应的中心角,记作

,用

表示传动圈上相邻两个摆动中心(抽销)所夹的中心角,则

与

之差体现了相邻两摆动机构中心相对 对合初始位置的差异。从而,同时工作的摆动机构数目n

g为:

n

g=

(7.32)

若摆杆减速器理论摆动机构数Zc与内齿圈齿数有关系式Zc=ZN+1,则:

同时工作摆动机构数目为

n

g=

(7.33)

在前面讨论的推杆减速器中,推杆的工作区域角及非工作区域角是相等的,在内断圈齿廓既不进行修形又无顶切的理论情况下,工作推杆数为推杆总数的一半。而在摆杆减速器中,摆动机构的工作区域角与非工作区域角并不相等,其工作区,或角由式(7.31)及式(7.24)确定,因而即使在内齿圈齿廓既不进行修形又无顶切,自理论情况下,工作摆动机构数目也不再是摆动机构总数的一半。根据激波器转向的不同,工作摆动机构数目可能会超过总数的一半,也可能会少于总数的一半。

[算例]

给定摆杆减速器的下列参数:

Tb=55mm e=5mm Ro=87mm Tz=10mm ZN=11

ZC=12 W1=W2=18mm h1=20mm h2=25mm

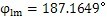

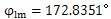

按上述公式得到齿廓曲线如图7.1(b)所示。摆角

随激波器转角

变化的曲线如图7.5所示。

按式(7.23)计算得到

,按式(7.24)计算得到

,由式(7.33)计算得n

g=6.24

若按机构反转计算,可得:

,

, n

g=5.76

7.4效率计算

7.4.1摆动机构受力分析

固定传动圈,对于正向机构,当激波器顺时针方向转过

角时,内齿圈按逆时针方向转了

角,如图7.6所示。内滚子与激波器接触点M

1处的法线与固家坐标系(o,x,y)的y轴夹角a

1为:

摆动机构外滚子与内齿圈齿廓接触点M2处的法线与固定坐标系(o,x,y)的y轴夹角a2为:

a

2=a+

上式中a的表达式为(7.17)式。

设θ1是内滚子与激波器之间的摩擦角,则激波器对内滚子的全反力FJ与固家坐标系(o,x,y)的y轴夹角aJ为:

aJ=a1+θ1 (7.37)

T

J=F

J

sin(∠PM

1O

1+θ

2) (7.41)

设θ2是外滚子与内齿圈之间的摩擦角,则内齿圈对外滚子的全反力FN与固定坐标系(o,x,y)的y轴夹角aN为:

aN=a2-θ2 (7.42)

力F

N与

的夹角为∠PM

2O

2-θ

2由△PM

2O

2可得:

设f3为摆动机构轴销与轴承接触面之间的摩擦系数,根据摩擦学中摩擦圆的概念可知,摩擦圆半径Pr为

Pr=fvTP (7.47)

其中TP为轴销半径,fv为当量摩擦系数,一般由实验方法和根据某些假设业确定fv的近似值,对于接触面经过对磨,贴切吻合较好的跑合轴颈,取fv=1.27f3.

若忽略惯性力的影响,传动圈对摆动机构的总反力FC应该逆轴颈转动方向切于摩擦圆。显然FC对P点的扭矩TC是顺时针方向,数值为:

TC=1.27f3TPFC (7.48)

设FC与固定坐标系中y轴的夹角为ac,将力FJ,FN,FC都向P点简化后,摆动机构受力状态如图7.7所示。

在忽略惯性力影响的情况下,可列出力平衡方程式为:

7.4.2效率计算

在方程组织(7.49)中,当激波器转角

确定后,除F

J、F

N、F

C及a

C外,其它各量都相应按前述公式有了确定的数值。其中摩擦角θ

1、θ

2及摩擦系数f

3的取值,由选用的材料及润滑情况决定。驱动力F

J可根据输入功率求出,因而待求的未知数是F

N、F

C和a

C从方程组(7.49)的后两式中消去FN,可得:

从方程组(7.49)的前两式中消去FN,并将所得式子中的FC用(7.50)式代入,可得:

上式隐含地表达了a

c与转角

的关系,因而可从方程式(7.51)中解出a

c来,a

c的取值范围是0~π。若解出的a

c大于π/2时,表明图7.7中F

e的方向为P点右上方指向P点。

下面先来进行单个摆动机构效率的计算:

仍用ωJ表示激波器转速,则驱动功率P1可表示为:

P1=FJωJLMIsin(aJ-ε1) (7.52)

上式中的LMI表示激波器与内滚子的接触点M1离转动中心O的距离,可从图7.6

上式中LM3为传动圈对轩动机构总作用力FC的作用点M3离转动中心O的距离,如图7.8所示。从图中△OM3P可得:

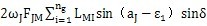

下面再来求机构的整体啮合效率:

同推杆减速器类似,激波器对各工作摆动机构的作用力也可近似看作是正弦分布,即激波器对第i个处于工作状态的摆动机构内滚子的作用力FJi与可能作用在摆动机构内滚子上的最大作用力FJM的关系为:

FJi=FJMsinδi (7.59)

上式中的δ

i由式(7.35)计算,与激波器的位置角

也可用啮合定位角

表示为:

总输入扭矩等于对各工作摆动机构的驱动力矩之和,考虑到实际装置为双排结构,输入功率P1可表示为:

P

1=

(7.61)

总输出扭矩等于各工作摆动机构输出扭矩之和,所以输出功率P2可一表示为:

整个机构(内齿圈固定、传动圈输出)的啮合效率为:

类似推杆减速器啮合效率的计算,将啮合定位角

在其取值范围内取若干点进行计算,然后取其平均值作为机构的总平均效率η

P,当取的点数为20时,

7.5强度校核

根据摆杆减速器结构上的特点,强度计算应着重于激波器与内滚子之间、内齿圈与外滚子之间的接触强度计算,以及摆动轴销的剪切强度计算。

7.5.1激波器与内滚子之间的接触应力

激波器与内滚子之间的接触应力可由赫兹应力公式3.25来计算,式中激波器与内滚子之间的最大压力FJmax为:

将啮合定位角

在其取值范围内搜索, 可求出上式的最大值。

7.5.2内齿圈与外滚子之间的接触应力

内齿圈与外滚子之间的接触应力可由赫兹应力公式(3.27)来计算。

从方程式(7.49)的后两式中消去Fc,可得:

7.5.3摆动轴销的强度

根据摆杆减速器结构上的特点,摆动轴销主要应满足剪切强度。轴销的最大剪应力τmax必须小于许用剪应力[τ]

τ

max=

(7.69)

上式中

为轴销所承受的最大压力。

上式最大值

的求法与式(3.31)最大值的求法相同。

7.6内齿圈齿廓的公式线

尽管摆杆减速器内齿圈的工作齿廓与非工作齿廓是不对称的,利用与前面研究推杆减速器内齿圈齿廓公法线类似的方法,仍可找出摆杆减速器内齿圈齿廓的公法线,并能进行理论长度计算和实际测量。

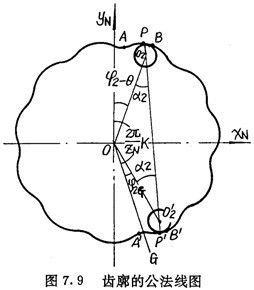

如图7.9所示,AB是其中一个齿槽的一侧齿廓,A′B′是跨教为K(图中K=5)的一个齿槽的另一侧齿廓。设内齿圈的齿廓曲线在图示坐标系下可用方程式(7.9)来表示,现在来求齿廓AB及齿廓A′B′上具有的公法线。

设P是齿廓AB上的一点,P点所对应的摆动机构外滚子中心为O

2点,则在齿廓A′B′上总能够找到与P点对应的点P′,使P′所对应的外滚子中心

至中心O的距离与O

2至中心O的距离相等,即OO

2=

。

假如齿廓AB在P点与齿廓A′B′在P′点有公共的法线,则P、O

2、

以及P′这四个点必然位于同一条直线上,如图7.9所示,从图中△O

2

可得:

∠O

2

(7.71)

上式中的a

2是外滚子中心轨迹曲线在O

2点向径与法线的夹角,可由图7.3求得,为:

a

2=a+

(7.72)

另一方面,由图7.9还可求得

现在先来求上式中的

:

在图7.2(b)中,若把激波器短轴(y

J)与矢径OO

1的夹角记作

(即

=∠y

JOO

1)把固定坐标系y轴与矢径OO

1的夹角记作

(即

=∠yOO

1),则

(7.74)

由图7.2(b)可得:

假设激波器从图7.2(a)所示初始位置按逆时针方向旋转到使OO

2与图7.2(b)中OO

2长度相等的位置,如图7.10所示,此时图7.10中的OO

1也应与图7.2(b)中的OO

1相等,从而图7.10中的

、

应分别与图7.2(b)中的

、

相等。由图7.10可得激波器反向转角

为:

(7.76)

由式(7.74)及式(7.76)可得:

从而可得:

(7.78)

由式(7.71)及式(7.73)可得齿廓AB上与跨槽数为K的齿郭具有公法线的点的条件式为:

用选代法解方程(7.79),可得到齿廓AB上与跨槽数为K的齿廓A′B′具有公法线的点P所对应的外滚子位置角

,从而可行公法线长度W

K为:

仿照分析推杆减速器内齿圈齿廓公法线数目的方法,可得到类似的结论:

当K=INT(

)+1时,只有一条凹齿公法线,在

位于(

)区间测量最

大值。

当INT(

)≥K>K

0时,两齿廓具有凸凹两条公法线,在

位于[0,

]区间测量最小值,在

位于(

]区间测量最大值。其中K

o由方程f(

)=0解出。

从上面的分析可以看出,摆杆减速器与推杆减速器各自具有自己的特殊性:

从加工工艺上来看,对于摆杆减速器,传动圈上的等分轴销孔是关键工艺。对于推杆减速器来说,传动圈上的径向分布槽是关键工艺,应该说前者的工艺性好些。

从啮合效率来看,摆杆减速器用转动副代替了移动副效率增大,从而使磨损减小,有利于大功率减速器的生产。

摆杆减速器内齿圈齿形的两侧是不对称的,从而使其正反转特性也不相同。使功率损失减小,一侧传动性能好,一侧传动性能差。若以性能好的一侧齿形为工作齿形,可设计出传动性能优越的单向减速器。