ZGW4-12摆杆减速器的试制

在前面理论分析的基础上,我们设计了一台摆杆减速器,并进行了样机试制,制造出的样机运转状态良好,表明机构设计是合理的,理论分析是正确的。由于条件限制,目前还没有进行效率等试验。

8.1 2GW4-12摆杆减速器的设计

8.1.1设计要求

设计一摆杆减速器,已知条件是:传动功率为4KW,输入轴转速为1500转/分,传动比为12,卧式,单机(不带电机)。

代号“2GW4-12”的含义:

“2”表示机座号,使用推杆减速器中2号机座;

“G”为摆杆的代号;

“W”表明是卧式,有别于立式“L”;

“4”表示传动功率为4KW;

“12”表示传动比(输入与输出转速比)为12。

设计的指导思想:

尽量利用目前正在生产的2TW4-12推杆减速器的机座及有关零件毛坯,将内部的推杆传动结构改成摆杆传动结构。通过首次样机试制,以验证机构传动原理及前面理论分析的正确性。

8.1.2 结构形式的确定

本次设计确定该机构为激波器主动、内齿圈固定、传动圈输出的正向结构形式。根据已知条件,可知内齿圈齿数应为Z

N=11,理论摆动机构数目为Z

C=12。为了达到静平衡,采用双排结构。实际机构采用抽齿,每隔一个摆动机构抽掉一个,实际摆动机构数目为

,两排合起来共有12个摆动机构。

8.1.3基本设计参数的确定

摆杆减速器的基本设计参数是:激波器半径Tb;激波器偏心距e;滚子半径Tz;杆摆动中心至机构传动中心的距离R0,以及摆杆本身的尺寸参数W1、W2、h1、h2。为了使摆杆便于加工和装配时的通用性,取W1=W2,h1=h2。参数的确定步骤如下:

①参照推杆减速器来选取部分参数

在前面进行推杆减速器的优化设计中已指出,激波器半径Tb的选取,应结合轴承的标准来进行。此外,从经济和加工方便考虑,滚子也应以采购现成的为宜。根据本次设计的指导思想,Tb、e、Tz,这三个参数的取值完全参照同规格推杆减速器(2TW4-12)的取值,即:

Tb=50mm, e=3.5mm, Tz=7mm

为了利用现有的机座,使用与2TW4-12推杆减速器相同的传动圈及内齿圈毛坯,选W1=W2=12.25mm

②初选轴销半径TP

摆动轴销在传动过程中需要用来传递动力,根据摆动机构的结构形式,TP的选取主要应根据剪应力的计算来进行。轴销选用标准圆柱销(GBI119-76),其许用剪应力为[τ]=34(N/mm2)

由驱动功率及输入转速,可近似(忽略摩擦损失)求得输出扭矩T2为:

在采用双排结构的情况下,假定同时处于受力状态的圆柱销有5个,则每个圆柱销平均受到的作用力F近似为:

将Ro以概略估计值70mm代入上式后可得

TP≥3.5mm

根据圆柱销规格,初选TP=4mm

③通过优化确定参数R0及h1(h2)

优化目标函数:

以理论啮合效率极大为优化的目标,目标函数为:

啮合定位角

的取值范围是[0,

],将其平均分成20等分,η

j表示

取第j个分点(从O开始)的值时,机构的啮合效率

上式中摩察角及摩擦系数的选择是:θ1=0.003弧度,θ2=0.012弧度,fa=0.011。同时工作的摆动机构数目ng,可按式(7.33)计算。

约束条件主要考虑了强度约束和齿全高限制。

强度约束主要应满足内圈与外滚子之间的接触应力条件,以及激波器与内滚子之间的接触应力条件,条件式中b取25mm。

内齿圈、滚子、激波器都使用GGT15材料制造,经热处理后硬度可达HRC=58~62,许用接触应力在850~1200N/mm2范围之内,取[τ]HJ =[τ]HN=850(N/mm2)代入式中进行计算。

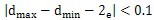

齿全高限制:

与推杆减速器不同的是,杆减速器内齿圈理论齿廓的齿高可以不等于偏心距e的2倍,当齿高较小时,传动效率降低,当齿高较大时,机构受力状态不好,所以应限制齿全高在2倍的偏心距范围之内。

齿廓上的点到传动中心o的距离d为:

(8.6)

上式中的x

N,y

N是由式(7.9)表示的齿廓上的点的坐标值,当

时,点(x

N,y

N)对应齿顶,这时d有最小值偏d

min,当

时,点(x

N,y

N)对应齿根,这时d偏,齿全高等于己的最大与最小值之差。齿全高限制条件可写为:

(8.7)

经上述数学模型优化后,得:

, h

1=h

2=19mm, η

P=0.976(正向转动)

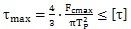

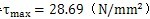

④ 轴销的校核

所有基本设计参数确定后,应按轴销所担负的最大载荷来校核上面初选的轴销半径TP是否合适,根据最大剪应力计算公式有:

(8.8)

将上述所得基本设计参数的值代入式(7.70)并求最大值可得

=1082.5(N),将其代入式(8.8)得

,小于所选轴销的许用接触应力,故满足设计要求。

为了使摆杆在传动过程中不发生运动干涉,将摆杆进行相应的修削处理。所用传动圈基本上采用推杆减速器中的形式,将基槽的宽度加宽,避免与摆杆相碰。图8.1是2GW4-12摆杆减速器的结构图。

8.1.4运动仿真

根据上述基本设计参数及各零部件的结构参数,将各主要运动部件的工作过程在计算机屏幕上动态显示出来。图8.2是动态仿真过程中的一帧图象。计算机仿真结果与理论分析完全一致。

8.2内齿圈齿廓的数控加工

摆杆减速器的内齿圈齿廓,可用数控铣,数控磨来分别进行粗、精加工。本次样机试制选用数控插齿机进行一次成型的加工方案。由于轴承钢GC,15不适应氮化热处理工序,用其它方法进行热处理变形又较大,因此使用刷镀工艺将齿廓表面刷镀一层镍一钨合金,硬度可达HRC=58~62

8.2.1刀具的校核

内齿圈的齿廓曲线是摆动机构外滚子的包络线。在进行数控加工时,所使用的圆插刀半径可不等于实际外滚子的半径,只要在加工过程中不发生切削干涉就行。因此,进行数控加工首先要进行刀具的校核。

外滚子中心轨迹的相对曲率k2可从式(7.25)求出,对应的曲率半径P2为:

(8.9)

利用计算机编程,在齿根邻域进行一维搜索,可求出曲率半径P

2的最小值。)使

在( 90°, 270°)范围内搜索,解得:

P

2min=11.98mm, 对应于

=148.74°

只要所选用的刀具半径Td不大于18.987mm,就不会发生切削干涉。实际使用的刀具半径为Td=11.03mm,符合不发生切削干涉的条件。

8.2.2加工数据的生成

使用半径为Td的刀具加工由方程式(7.9) 所表示的齿廓曲线时,刀具中心在与内齿圈固联的坐标系中的轨迹方程是

对内齿圈齿廓采用等距修形,选取修形量△Tz=0.18mm,为加工出修形后的齿廓,刀具中心轨迹方程应为:

为了得到数控加工中所需的数据格式,将刀具中心的直角坐标(xd,yd)按式(4.3)化为极坐标表示。

在内齿圈每个齿的齿廓上取360个点,即在齿廓曲线一周上取360×ll个分点,将基本设计参数及刀具半径Td、修形量△Tz的取值代入极坐标表示式中之后,便可得到每个分点相应的刀具中心坐标,如表8.1所示。

表8.1 加工内齿圈齿廓曲线时刀具中心极坐标

|

Pd(mm) θd(弧度) |

|

73.597987 0.071937

73.601583 0.076253

73.612374 0.080550

73.630341 0.084822

73.655425 0.089064

73.687532 0.093273

73.772262 0.101573

73.824530 0.105657

73.883115 0.109692

73.947773 0.113674

74.018243 0.117602

73.612281 6.346445

73.601571 6.350790

73.597987 6.355122 |

提供给数控驱动程序的数据必须是一组脉冲数,因而还应将表8.1所示的刀具中心坐标值转换成每两个点之间所需的脉冲数。

在数控加工过程中,表8.1中极径Pd的变化是由刀具在x轴上的移动来实现的,而极角θd的变化是由丙齿圈随工作台的转动来实现的,设某两点间极径Pd的变化量为△Pd,相应的极角变化量为△θd,则应向x轴发的脉冲数nx可按式(4.4)计算,向C轴发的脉冲数nc按式(4.5)计算。

从形成齿廓曲线的原理上来说,圆插刀本身不需要转动。为了使其磨损均匀,可以令圆插刀在加工过程中也连续地转动。通常使它按与工作台2~4倍的转速旋转。故向d轴发的脉冲数为:nd=(2~4)nc

用式(4.4)及式(4.5)计算nx和nc时,得到的不可能恰好是整数,为了消除累积误差,每段中应把上一段的误差考虑进去。例如对nx的计算,假定表8.1中Pd的360×11个数已存在数组A中,计算后的360×11-l个脉冲数nx存在数组x中,则计算过程如图8.3所示。

最后得到提供给数控驱动程序的脉冲数据如表8.2所示。

表8.2 加工内齿圈齿廓时的最终脉冲数据

|

nx |

no |

nd |

|

0

-2500

-1

-3

-4

-6

-8

-10

-12

-13

-14

-16

-18

4

3

1

2500

0 |

-989

0

-59

-59

-59

-59

-57

-58

-57

-56

-55

-55

-54

-60

-59

-60

-0

989 |

0

0

118

118

118

118

114

116

114

112

110

110

108

120

118

120

0

0 |

表8.2中数字前面的符号表示运动方向,对工作台回转中心C轴及刀具回转中心D轴来说,正号表示顺时针方向旋转,贫号表示逆时针方向旋转。对X轴来说,正号表示刀具轴心向右移动,负号为向左移动。由于在加工内齿圈时使刀具位于内齿圈中心(C轴)的左侧,所以向X轴发负脉冲相当于进刀(中心距加大)。

由表8.1可知,在初始位置,刀具中心离工作台回转中心应为最小距离Pd=73.597987mm,而在开始对刀时必须留出一定量的对刀量,定为10mm,因而在程序执行过程中应加入进刀2500个脉冲(10mm)的进刀量。加工的初始点选择在内齿圈齿廓的齿顶,表8.2中第一行数据是为了使按定位槽基准定位好的工作台转至齿顶位置所发的脉冲数。

8.2.3数据加工仿真

为了验证所得加工数据的正确性,在正式加工之前,先用计算机进行图形仿真。仿真主要是显示一下刀具中心轨迹是否正确。因而可让内齿圈固定不动,使刀具根据上述数据作平面运动的图形仿真。确定数据正确后再开始正式加工,图8.4为正在用数控插齿机加工内齿圈的齿廓。图8.5为刷镀以后的内齿圈及摆杆。

8.2.4公法线的计算及测量

将2GW4-12摆杆减速器的设计参数代入公法线条件式(7.79)中,并给外滚子半径Tz以增量0.18mm代入,可得到三条不同长度的公法线,如图8.6所示。

当跨槽数K=5时,可解得一条凸齿及一条凹齿公法线:

凸齿公法线长度为W

51=167.8764mm,对应于

1.401155°处。

凹齿公法线长度为W

52=171.5823mm,对应于对应于

=12.4463°处。

当跨槽数K=6时,只有一条凹齿公法线,长度为W

63=182.1875mm,对应于

=15.16821°处。经实际测量,结果与理论计算相符合。

8.5 刷镀后的内齿圈及摆杆(图略)

8.3 装配

摆杆减速器的其它零部件都是在解放军7435工厂进行加工的,并在该厂完成装配。图8.7为2GW4-12摆杆减速器正在装配之中,图8.8是该机外型。装配后,运转2个小时左右,机器噪音小,运转平稳,工作状态良好。

8.7 2GW4-12摆杆减速器在装配中(图略)

8.8 2GW4-12 摆杆减速器外型(图略)