带有非线性联轴器圆盘轴系实验

7-1 实验目的及实验设计

为了验证第五、第六章理论分析方法及计算机算得的圆盘轴系稳态响应结果,在实验室现有条件下,对图6-1所示的带有钢丝绳联轴器的单圆盘轴系进行振动测试和分析。

7-2实验和测试系统

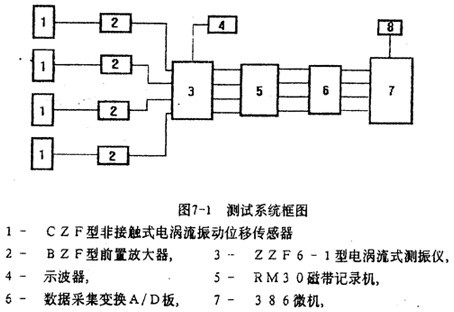

如图6-l所示,实验台安装在一个4吨重的钢质平台上,两个球面球轴承支座1支承一根直径为30毫米,长度为1500毫米的等直径轴3,两轴承座中间的袖上装有一个直径为300毫米,厚度为50毫米的圆盘2,轴的外伸端与调速电动机5之间有钢丝绳联轴器4相联。在圆盘外缘以及在联抽器从动端(内套)与袖外伸端联结处的水平和垂直方向各安装一个非接触式电涡流振动位移传感器6。测试系统框图如图7-1所示。

8-LQ1600打印机

在实验前对轴系反复进行动平衡,以防止产生过大的离心力,同时保持一定的不平衡使轴系能产生质量偏心强迫振动。实验时,给调速控制器设置不同的频率,使电动机在给定的的转速下动转,同时记录圆盘和联轴器从动端的位移信振动信号。

7-3 实验结果分析

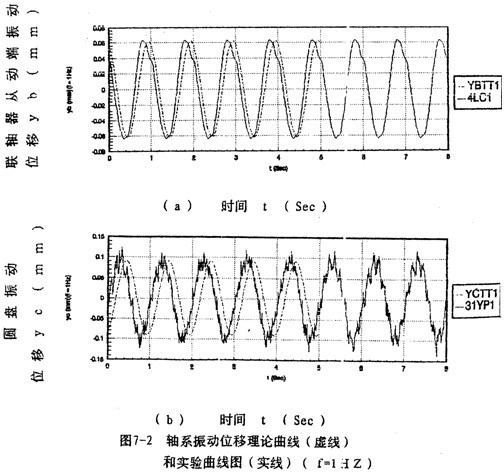

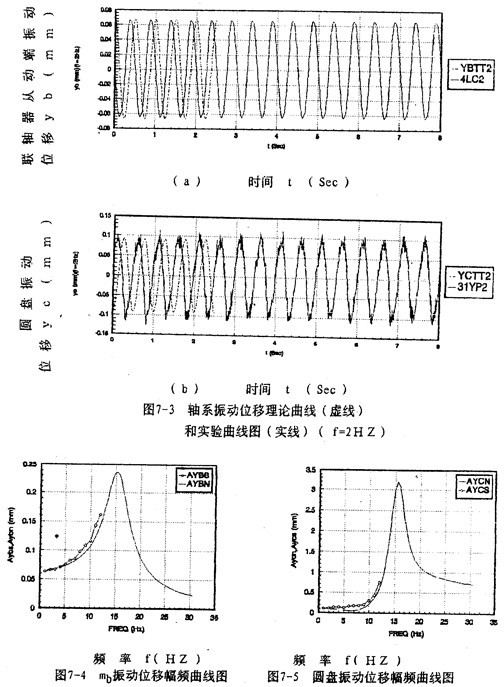

测量数据进行分析处理后,结果如图7-2~图7-5所示。图7-2(a)~(b)和图7-3(a)~(b)分别给出调速频率为1。2赫兹时圆盘和联轴器从动端y方向的振动位移时域曲线,图7-4、图7-5分别给出联轴器从动端、圆盘y方向的振动位移的理论和实验幅频曲线图(实线为理论曲线,圆点线为实验曲线),总的来看,理论与实验结果较好地重合。然而,在某些频率点处,振运位移幅值的理论计算与实验结果相差值,虽然绝对值差异并不大,但从相对值来讲,差异较大,这是由于轴系还受到诸多因素,如轴承认、轴承、电动机等振动的相互影响;当然,测试仪器,数据处理都有可能产生误差。由图7-2、7-3还可以看到,理论计算与实验所得的振动位移时域曲线之间存在着相位差,这是因为采集数据时,时域曲线的相位不能保证与理论计算相位一致造成的,但这不影响两者的本质特性。

7-4关于实验的进一步说明

由于经费和时间的限制,基本上采用了现有的装置和设备。做实验时。当转速接近临界转速时,振动相当剧烈,在通过临界转速的尝试中,轴与限位保护装置碰撞,大幅度的振动使轴产生塑性弯曲变形,破坏了轴系的功平衡,使实验无法进行。实验室现有的动平衡设备和技术已无法使轴系的质量偏心进一步减小,以使转速通过临界转速,此外,现有的非接触式电涡流振动位移传感器最程有限,不能够用于过临界转速时的位移测量。因此,只得换上新轴,对抽系重新反复进行动平衡。在正式实验时,最高试验频率只做到12赫兹。尽管如比,从结果来看,已能说明第五、第六章的理论和计算结果的正确性。